Automotive Engine Systems(自動車用エンジンシステム)におけるOil Seals(オイルシール)

クランクシャフトおよびカムシャフト用シーリングソリューション

クランクシャフトおよびカムシャフト用シールは、オイル漏れを抑えることにより、エンジン性能を最適に保つ上で極めて重要な役割を果たしています。これらの部品は、エンジンブロックの完全性を維持し、スムーズな運転に不可欠な潤滑油の損失を防ぐために重要です。これらのシールに使用される材料は多種多様であり、安価で柔軟性があるためゴムが一般的に使用されています。しかし、PTFE(ポリテトラフルオロエチレン)は、優れた耐化学性と長寿命という特徴を持つことから注目を集めつつあり、その反面高コストとなっています。トランスミッション修理市場に関する報告書によると、エンジン故障の最大20%がシーリング問題によるものとされ、自動車業界における効果的なクランクシャフトおよびカムシャフト用シールの重要性が強調されています。

燃焼室における耐高温性

オイルシール 燃焼室では、シールが200°Cを超える非常に高い温度に耐えなければなりません。この特性は、シールの完全性を維持し、これらの過酷な環境条件に対応するために不可欠です。繰り返しの加熱および冷却による熱サイクルは一般的なシール素材を劣化させる可能性があるため、高温度および熱サイクルに耐性のある材料はメンテナンスコスト削減のために極めて重要です。このような過酷な環境に特化して設計されたシールは、修理頻度や費用を長期的に抑える効果があることが研究で示されており、自動車工学におけるその重要性が強調されています。

エンジン耐久性のための素材イノベーション

油封材料における最近の進歩、例えば合成エラストマーや複合素材の採用により、エンジンの長寿命化と環境耐性が大幅に向上しました。これらの革新により、シールの使用寿命が延長され、交換頻度が減少し、化学薬品への暴露や機械的ストレスに対する性能も向上しています。業界レポートによると、現代のシールは、10年前に使用されていたものと比較して平均寿命が約50%長くなっています。この進歩は、エンジン性能を長期にわたって維持するために不可欠な要素である、より高い耐久性と信頼性を備えた素材の利用へとシフトしていることを反映しています。

トランスミッションシステム保護

オートマチック vs. マニュアルトランスミッション シール要件

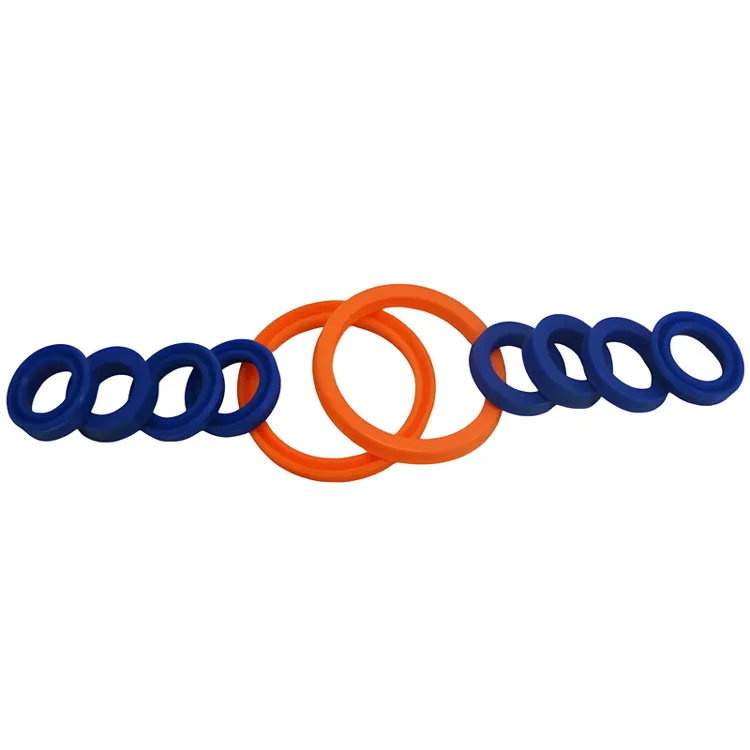

トランスミッションの最適な性能を発揮するためには、自動および手動のシステムそれぞれに特有の動作条件に応じたシール設計が必要です。一般的に自動変速機は、流体粘度や圧力の変動に耐えることができ、部品の絶え間ない運動や変化する油圧に伴い動的シール性能が重視されるため、シールの耐性が特に求められます。一方で、マニュアル変速機は静的圧力に耐える構造のシールが求められ、ギアシフト時の潤滑油損失を最小限に抑える必要があります。一般的に自動変速では、優れた流体管理能力を持つリップシールやビトンシールが使用されることが多いですが、マニュアル変速ではOリングやハウジングガスケットが好まれます。これらのシールによる性能への影響は顕著であり、自動用シールは温度変化に対する耐性に優れ、マニュアル用シールは機械的なストレスに耐える堅牢性に長けています。統計によると、自動変速機におけるシール問題による故障率は約3%であるのに対し、マニュアルシステムでは約5%とされています。このようなシールの違いを理解することは、トランスミッションに関連する運用上の故障を回避するために非常に重要です。

ギアボックス部品における流体漏れの防止

ギアボックス部品の流体漏れは、摩耗したシール、不適切な取り付け、過度な振動などが原因で車両の効率と性能に深刻な影響を与える可能性があります。ギアボックスの流体漏れにより摩擦が増加し、過熱やギアの故障を引き起こすことがあります。このような漏れを防ぐためには、高精度設計のシール、多段ラビリンス構造、強化されたエラストマー素材など、効率的なシーリング技術が非常に重要です。 製品 マルチレイヤー複合シールや専用フランジガスケットなどのように、頑丈な漏洩防止のために特別に設計されています。研究によると、流体漏れによってメンテナンス費用が最大15%増加する可能性があり、耐久性のあるシーリングソリューションの重要性が示されています。高度なシーリング技術を活用してギアボックス漏れの発生を抑えることで、メンテナンスコストを抑えることが可能となり、車両の長寿命化と性能維持が確保されます。

ハイブリッド/電気自動車のトランスミッションにおける課題

ハイブリッド車および電気自動車は、その特異な運転条件から、シーリングにおいてユニークな課題を呈しています。これらの車両では、高電圧や温度変動に対応できるシールが求められ、多くの場合、革新的な素材や設計が必要になります。電気部品を保護するために、効果的な絶縁性および断熱性を確保することが極めて重要です。シリコーン系素材などのシーリング技術における最近の進展により、高温耐性および電気絶縁性の特性が大幅に向上しました。『Journal of Automotive Engineering』に掲載された研究によると、こうしたイノベーションにより、ハイブリッド車用シールの信頼性は30%向上しています。業界が進化し続ける中で、適応性のあるシーリングソリューションは、ハイブリッド車および電気自動車のトランスミッションにおける安全性と効率を確保するために引き続き不可欠です。

ホイールハブおよびアクスルベアリング保護

ベアリングアセンブリにおける汚染防止

ベアリングアセンブリにおける汚染は、耐久性と性能を維持する上で重大な課題です。汚染されたベアリングは摩耗が増加し、早期の故障につながり、車両全体の機能に影響を与える可能性があります。ほこりや湿気、その他の有害粒子から保護するために、さまざまなシール構成が採用されています。例えば、ダストシールおよび油封の使用により、異物が重要なコンポーネント内部に侵入するのを効果的に防ぎ、腐食性の環境下でもスムーズな作動を確保します。世界の自動車用ベアリングシール市場は、2027年までに18億800万個以上に達すると予測されており、汚染防止における信頼性の高いシールの重要性が浮き彫りになっています。さらに、研究によれば、ベアリングの故障原因の約30%は汚染によるものであり、業界全体で大きな交換コストを生じています。

アックスルシールのオールウェザーパフォーマンス

アクスルシールは、極端な温度や高湿度を含む多様な気象条件下で最適な性能を維持するために必要です。適切な素材と設計の選定は、オールウェザーパフォーマンスを確保するために重要です。例えば、シリコンやフッ素ゴムなどの素材は、熱膨張および収縮に対して優れた耐性を持っており、過酷な気候におけるシール劣化を防ぎます。パフォーマンステストでは最新のアクスルシール設計の有効性が示されており、灼熱の暑さから極寒までさまざまな環境において信頼性が向上していることが確認されています。このようなシールは、流体封じ込めを維持し、漏洩を防止することが最も重要となる自動車用途において不可欠です。業界テストからの証拠では、高性能シール素材を使用することでアクスルシールの寿命を最大15%延ばすことができ、コスト効率と持続可能性の向上に寄与します。

大型車両用荷重管理

大型車両は、高い荷重および運転ストレスに耐える必要があるため、シーリングにおいて特有の課題があります。シーリングソリューションは、これらの過酷な条件に耐えうるほど頑丈であり、信頼性を確保するために特定の構造基準や試験が必要です。高圧シールはこうした用途で一般的に選ばれ、耐久性があり摩耗、熱、化学物質への暴露に強い特性を持ちます。ISO/TS 16949などの業界規格は、大型車両用シールの構造および試験方法を定めており、安全性と性能仕様を満たすことを保証しています。道路輸送および物流分野でのHCV需要が増加するにつれて、こうした規格への準拠は一層重要になっています。統計によると、効率的な荷重管理を可能にする優れたシーリングソリューションの必要性によって、大型車両セグメントは2027年までに6,000万米ドルの収益を生み出すと予測されています。

ショックアブソーバー油圧完全性

サスペンションシステムにおける圧力維持

オイルシールはショックアブソーバー内の油圧を維持し、最適な性能と快適な乗り心地を確保するために重要な役割を果たします。一定の圧力を保つことは、スムーズなハンドリングを支えるだけでなく、サスペンションシステム部品の摩耗や劣化も防ぎます。圧力が低下すると、乗り心地に悪影響を及ぼし、路面の衝撃を感じやすくしたり、車両の安定性を低下させる原因となります。技術的な研究ではこれらの影響を定量化しており、ほん slightest な圧力低下でさえ、サスペンションの応答性や車両制御に大きな影響を与えることを示しています。このような知見は、効率的な オイルシール 圧力損失を防ぐための対策として、油圧の完全性を維持し、自動車性能を向上させる重要性を浮き彫りにしています。

粉塵および異物からの保護戦略

サスペンションのショックアブソーバーを長期間にわたり効率的に作動させるためには、ダストやデブリから保護する対策を講じることが不可欠です。このような粒子がサスペンションシステム内部に侵入すると、その性能が著しく低下し、定期的な整備や高額な修理が必要になる可能性があります。これらの課題に対応するため、多唇シールや迷路式シールなどのさまざまなダストシーリング技術が開発されており、汚染物質に対して強固なバリアを提供します。これらのシールはダストの侵入を最小限に抑える効果が高く、ショックアブソーバーの寿命延長に寄与しています。整備に関する報告書では、ダストによる汚染レベルが高い場合にショックアブソーバーの寿命が短くなる傾向があることが明確になっており、信頼性のあるデブリ保護ソリューションの必要性が改めて示されています。

アダプティブサスペンションテクノロジー用カスタムシール

車両がますます高度化するにつれて、ダンピング特性を正確に制御する必要があるアダプティブサスペンションシステムにおいて、カスタムシールドソリューションに対する需要が高まっています。これらのシステムで性能上の利点を提供するために設計されたカスタムシールは、路面状況の変化に対してより高い感度と応答性を実現します。標準的なソリューションとは異なり、カスタムシールは特定の要件に合わせて設計されており、アダプティブテクノロジーとの互換性や最適な性能を確実に保証します。ケーススタディーや専門家の意見では、カスタムシーリングソリューションが提供する性能上の利点が一貫して示されており、快適な乗り心地や向上した安定性、多様な走行環境における優れた適応性などの向上が強調されています。こうした革新は、現代の自動車用途において特殊なシーリング技術が果たす重要性を浮き彫りにしています。

自動車用途におけるベストプラクティス

NQKSFの信頼性基準への取り組み

自動車シーリング業界での私の経験から、事前に定義された信頼性基準を遵守することの重要性を認識してきました。NQKSFのガイドラインはこの分野におけるゴールドスタンダードを示しています。これらのガイドラインにより、すべての自動車シーリングシステムが効率性だけでなく、車両の安全性と性能にも寄与することを保証します。この基準は、シールの耐久性、耐圧性および環境耐性に焦点を当てており、さまざまな条件下で最適に機能することを確保します。業界のケーススタディからも明らかですが、NQKSFの基準に準拠している企業は故障が少なく、高い運転信頼性を維持しており、顧客満足度やブランド評価の向上につながっています。

シール生産における品質保証

シール生産における品質保証は不可欠であり、私たちは各製品の信頼性を確実にするための厳格なプロセスに注力しています。オイルシール製造業者は、ストレステスト、耐温度評価、長期耐久性試験など包括的なテストプロトコルを実施し、すべてのシールが業界規格を満たすことを保証しています。ISO 9001やTS 16949などの認定された資格はシール製造における品質保証の取り組みを裏付け、自動車業界の関係者間での信頼を強化しています。これらの認定は品質基準への遵守を示すだけでなく、世界市場においてこれらの製品が受け入れられ、好まれる要因ともなっています。

グローバルコンプライアンスおよび認証トレンド

私自身の分析およびコンサルティング業務において、自動車用シールに関するグローバルなコンプライアンスおよび認証の動向を理解することが重要です。これらの動向は製造業者と消費者の双方に大きな影響を与え、市場参入および競争力の決定要因となります。地域規制を超えて、国際標準化機構(ISO)が定めるような国際規格も重要な役割を果たします。特に2025年から2030年にかけての平均年間成長率(CAGR)が自動車業界の大幅な拡大を示唆しており、その重要性は増しています。認証制度により、シール製造業者が環境および安全に関する重要な要求事項を満たしていることを保証し、これにより市場での魅力を高めるとともにグローバル貿易を促進しています。

自動車業界がこうした慣行を取り入れる中で明らかになるのは、これらの規格や保証措置が製品品質の向上だけでなく、安全性規制や技術革新にも整合し、この分野における成長を後押ししているということです。

よくある質問

クランクシャフトおよびカムシャフト用シールに一般的に使用される材料は何ですか?

ゴムは安価で柔軟性があるため一般的に使用されますが、PTFEもまた優れた耐薬品性と長寿命のため広く使われています。

燃焼室におけるオイルシールに高温耐性が重要なのはなぜですか?

高温耐性は極端な条件への適応、シールの完全性の保持、メンテナンスコストの削減において重要です。

自動変速機と手動変速機のシールにはどのような違いがありますか?

自動変速機のシールは油圧の変化による動的シーリングを管理しますが、マニュアルのシールは静的圧力と最小限の流体損失に重点を置きます。

ハイブリッド車および電気自動車(EV)がシールに関して直面する課題は何ですか?

これらの車両では高電圧、温度変動への対応、効果的な絶縁性および熱絶縁性を持つシールが必要です。

ベアリングアセンブリにおいて汚染防止が重要なのはなぜですか?

汚染は摩耗の増加や早期故障を引き起こし、車両の機能に影響を及ぼし、高額な交換費用につながる可能性があります。