Sənaye Tətbiqləri üçün Mühürləmə Halqalarının Seçilməsini Anlamaq

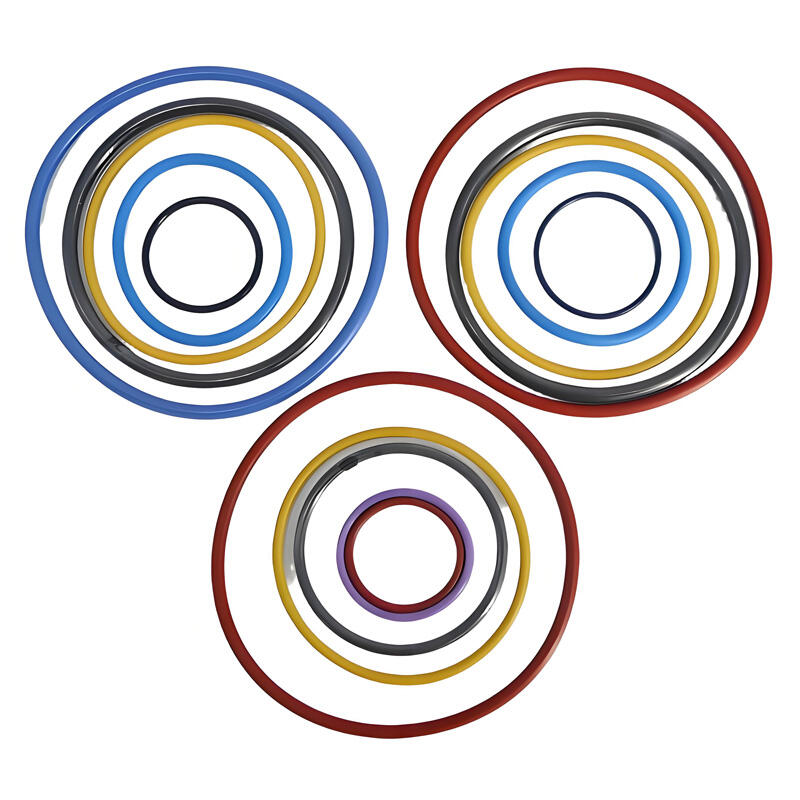

Uyğun seçimi sıxma yerləşi müxtəlif sənaye tətbiqlərində sistem bütövlüyü və iş səmərəliliyinin qorunması üçün həyati əhəmiyyət daşıyır. Bu vacib komponentlər sızdırmaların qarşısını almaqda, təzyiqi saxlamaqda və hidravlik sistemlərdən kimyəvi emal avadanlığına qədər hər şeydə hamar işləməni təmin etməkdə vacib rol oynayırlar. Müdrik seçim etmək möhürləmə halqasının performansını və ömrünü təsir edən bir neçə amilin başa düşülməsini tələb edir.

Sənaye sahəsi inkişaf etməyə davam edir və bu da tıxanma həlləri üçün yeni çətinliklər və tələblər gətirir. Müasir istehsalat prosesləri ekstremal temperatur, agresiv kimyəvi maddələr və yüksək təzyiq şəraitinə dözə bilən daha da mürəkkəb tıxaclar tələb edir. Bu karmalıca bələdçi sizə konkret tətbiqetmə ehtiyaclarınız üçün məlumatlı qərar qəbul etməyinizə kömək edəcək əsas nəzərə alınmalı məsələləri və seçim meyarlarını izah edəcək.

Tıxancanın Seçilməsində Kritik Amillər

Material Uyğunluğu və Kimyəviyyata Davamlılıq

Tıxancanızın material tərkibi onun performansını və möhkəmliyini birbaşa təsir edir. Müxtəlif elastomerlər və materiallar müxtəlif səviyyələrdə kimyəvi müqavimət və uyğunluq təmin edir. Məsələn, ftorkarbon (FKM) tıxacalar neft əsaslı mayelər və yüksək temperaturla bağlı tətbiqlərdə yaxşı işləyir, EPDM tıxacalar isə su əsaslı tətbiqlər və buxar şəraiti üçün daha yaxşı uyğundur.

İşləmə dövründə sıxma halqasının qarşılaşa biləcəyi kimyəvi təsirləri nəzərə alın. Ağressiv kimyəvi maddələr uyğun olmayan materiallarda parçalanmaya, şişməyə və ya yığılmalara səbəb ola bilər və bu da tezboz nasazlığa gətirib çıxarır. Xüsusi kimyəvi birləşmələrlə işləyərkən həmişə kimyəvi uyğunluq cədvəllərini yoxlayın və istehsalçılarla məsləhətləşin.

Temperatur və basınç tələbləri

İş şəraiti sıxma halqasının performansını əhəmiyyətli dərəcədə təsir edir. Yüksək temperatur şəraitində işləmək üçün silikon və ya ftorsilikon kimi yüksək istilik sabitliyinə malik materiallardan hazırlanmış sıxma halqaları tələb olunur. Əksinə, aşağı temperaturlu tətbiqlərdə soyuq şəraitdə elastikliyini saxlayan xüsusi formalaşdırılmış birləşmələrdən faydalanmaq məqsədəuyğundur.

Təzyiq reytinqləri də eyni dərəcədə vacibdir. Dəyişən təzyiqlərlə dinamik tətbiqlər yaxşı bərpa xüsusiyyətlərinə və sıxılma deformasiyasına davamlılığa malik sıxma halqalarını tələb edir. Statik tətbiqlər isə uzunmüddətli deformatsiyaya davamlılıq kimi digər xüsusiyyətlərə üstünlük verə bilər.

Ölçülərə Dair Nəzərdən Keçirmələr və Quraşdırma Tələbləri

Ölçü və Tolerans Spesifikasiyaları

Optimal möhürleme halqasının işləməsi üçün dəqiq ölçülər çox vacibdir. Möhürleme halqasını seçərkən daxili diametri (ID) və kəsik bölgüsünü nəzərə alın. Bu ölçümlər yuva ölçülərini, quraşdırma tələblərini və ölçüsünü və oturmasını təsir edə biləcək iş şəraitini nəzərə almalıdır.

Tolerans spesifikasiyaları artıq sürtünmənin və ya kifayət qədər möhürləmənin olmamasının sistemin çıxmasına səbəb ola biləcəyi dinamik tətbiqlərdə xüsusilə vacibdir. Mümkün qədər standartlaşdırılmış ölçülərlə işləmək ehtiyat hissələrinin daha yaxşı əldə edilməsini və ardıcıl olmasını təmin edə bilər.

Quraşdırma və Texniki Baxım Giriş imkanı

Möhürleme halqasının seçilməsini quraşdırma və texniki baxımın asanlığı təsir etməlidir. Tətbiq sahəsinin giriş imkanını nəzərə alın və quraşdırma üçün xüsusi alətlər və ya üsullar tələb olunub-olunmayacağını qiymətləndirin. Bəzi tətbiqlər girişin çətin olduğu yerlərdə quraşdırmanı asanlaşdıran bölünmüş tipli möhürleme halqalarından faydalanıla bilər.

Kəskinləşdirmələr və ya xüsusi profillər kimi dizayn xüsusiyyətləri quraşdırma uğuruna əhəmiyyətli təsir göstərə bilər. Bundan əlavə, sıxılma halqasının tez-tez dəyişdirilməsinin tələb olunub-olunmadığını və bunun dizayn ilə material seçiminizi necə təsir edəcəyini nəzərə alın.

Məhsuldarlığın optimallaşdırılması və xidmət müddətinin uzadılması

Səsfəcinin Sərfi Tələbləri

Qoşalan səthlərin keyfiyyəti sıxılma halqasının işini birbaşa təsir edir. Müxtəlif tətbiqlər optimal sıxılma üçün müəyyən səth emal aralığı tələb edir. Səth çox xırda olarsa, aşınmanı sürətləndirə və tez soyumaya səbəb ola bilər, çox hamar olarsa isə yağ saxlama qabiliyyəti kifayət qədər olmaya bilər.

Dinamik tətbiqlərdə hərəkət sürətini və hərəkət növünü nəzərə alın. Daha yüksək sürətlər adətən daha hamar səth emalı tələb edir və sürtünməni və aşınmanı azaltmaq üçün xüsusi səth emalı və ya örtüklərdən faydalanıla bilər.

Yağlama və Təsir Edən Faktorlar

Çoxlu sıxma halqası tətbiqləri üçün düzgün yağlama çox vacibdir. Tətbiqinizin öz-özünə yağlanan materiallara və ya xarici yağlama sistemlərinə ehtiyacı olub-olmadığını nəzərdən keçirin. Toz, hissəciklər və ya yuyulma prosedurları kimi ekoloji amillər yağlamanın səmərəliliyini və ümumi sıxma halqasının performansını təsir edə bilər.

Bəzi tətbiqlər inteqrasiya edilmiş yağlama xüsusiyyətlərinə və ya xüsusi səth emalına malik sıxma halqalarından faydalanıla bilər. Təmizləmə prosedurlarını və texniki baxım cədvəllərini də daxil etməklə seçim edərkən bütün iş mühitini nəzərə alın.

TEZ TEZ VERİLƏN SORĞULAR

Sıxma Halqaları Nə Qədər Tez-Tez Dəyişdirilməlidir?

İtikdirici halqaların əvəz olunma tezliyi iş şəraiti, material seçimi və tətbiq tələbləri daxil olmaqla müxtəlif amillərdən asılıdır. Ümumiyyətlə, planlaşdırılmış texniki baxım zamanı itikdirici halqaları yoxlamaq və aşınma, keyfiyyətinin aşağı düşməsi və ya səmərəliliyinin azalması əlamətləri müşahidə edildiyi zaman onları əvəz etmək tövsiyə olunur. Bəzi tətbiqlər ildə bir dəfə əvəz olunmasını tələb edə bilər, digərləri isə bir neçə il effektiv şəkildə işləyə bilər.

İtikdirici Halqalar Xüsusi Tətbiqlər üçün Fərdi Olaraq Hazırlana Bilərmi?

Bəli, itikdirici halqalar xüsusi tətbiq tələblərini ödəmək üçün fərdi olaraq hazırlanıla bilər. Bu, xüsusi materiallar, unikal profillər və ya standart olmayan ölçüləri də əhatə edir. Kvalifikasiyalı istehsalçı ilə birgə işləmək xüsusi həllərin inkişaf etdirilməsinə, konkret ehtiyaclarınıza uyğun performansın optimallaşdırılmasına və sənaye standartlarına uyğunluğun təmin edilməsinə kömək edə bilər.

İtikdirici Halqaların İşləməzliyinin Əlamətləri Nələrdir?

İtkiyə gətirmə halqasının nasazlığının ümumi əlamətlərinə görünən sızma, sistem performansının azalması, qeyri-adi səs və ya vibrasiya və təzyiq göstəricilərinin sabit olmaması daxildir. İtkiyə gətirmə halqası materialının sərtləşməsi, çatlaması və ya deformasiyası kimi erkən xəbərdarlıq əlamətlərini müəyyən etmək üçün müntəzəm yoxlama aparılmalıdır. Bu problemlərin vaxtında həll edilməsi daha ciddi sistem nasazlıqlarının qarşısını ala və bahalı dayanma hallarından xilas olmağa kömək edə bilər.