Comprendre le choix des bagues d'étanchéité pour les applications industrielles

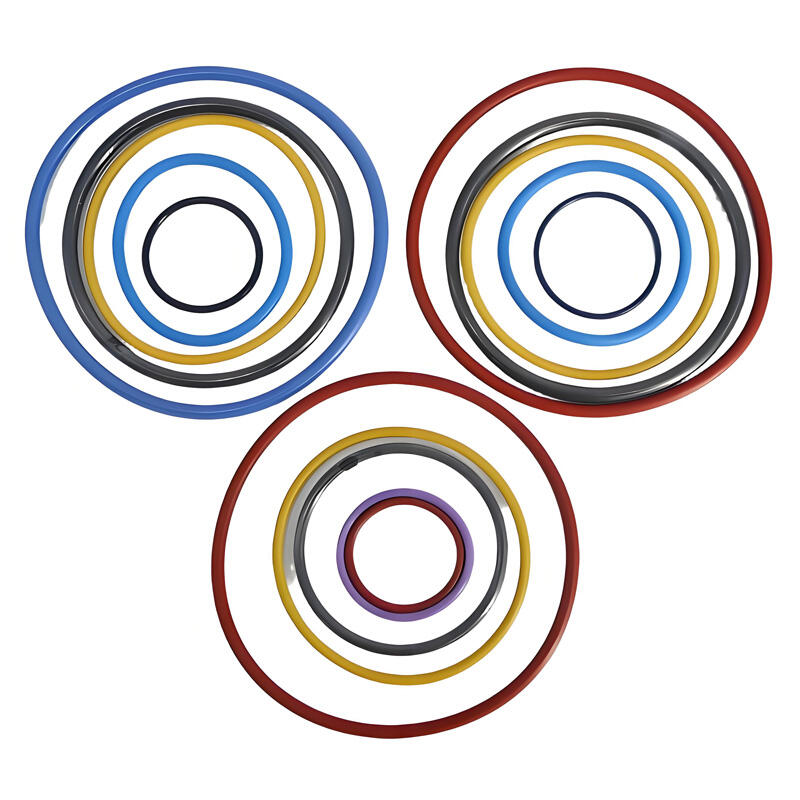

Sélectionner le bon joint d'étanchéité est crucial pour maintenir l'intégrité du système et l'efficacité opérationnelle dans diverses applications industrielles. Ces composants essentiels jouent un rôle vital dans la prévention des fuites, le maintien de la pression et l'assurance d'un fonctionnement fluide, que ce soit dans les systèmes hydrauliques ou les équipements de traitement chimique. Un choix éclairé suppose de comprendre plusieurs facteurs influant sur les performances et la durabilité des bagues d'étanchéité.

Le paysage industriel continue d'évoluer, entraînant de nouveaux défis et exigences pour les solutions d'étanchéité. Les procédés de fabrication modernes demandent des joints d'étanchéité de plus en plus sophistiqués, capables de résister à des températures extrêmes, à des produits chimiques agressifs et à des environnements à haute pression. Ce guide complet vous accompagne à travers les critères essentiels et les considérations de sélection afin de vous aider à prendre une décision éclairée selon vos besoins spécifiques.

Facteurs critiques dans le choix des joints d'étanchéité

Compatibilité des matériaux et résistance chimique

La composition du matériau de votre joint d'étanchéité influence directement ses performances et sa durabilité. Différents élastomères et matériaux offrent des niveaux variés de résistance chimique et de compatibilité. Par exemple, les joints en fluorocarbone (FKM) excellent dans les applications impliquant des fluides à base d'hydrocarbures et des températures élevées, tandis que les joints EPDM conviennent mieux aux applications à base d'eau et aux environnements à vapeur.

Tenez compte de l'exposition aux produits chimiques à laquelle votre joint d'étanchéité sera soumis pendant son fonctionnement. Des produits chimiques agressifs peuvent provoquer une dégradation, un gonflement ou un rétrécissement des matériaux inadaptés, entraînant une défaillance prématurée. Consultez toujours les tableaux de compatibilité chimique et prenez conseil auprès des fabricants lorsqu'il s'agit de combinaisons chimiques spécifiques.

Exigences de Température et de Pression

Les conditions de fonctionnement influencent considérablement la performance des joints d'étanchéité. Les environnements à haute température exigent des matériaux présentant une excellente stabilité thermique, comme les joints en silicone ou en fluorosilicone. Inversement, les applications à basse température peuvent bénéficier de composés spécialement formulés qui conservent leur flexibilité dans le froid.

Les pressions admissibles sont tout aussi importantes. Les applications dynamiques soumises à des pressions variables nécessitent des joints possédant d'excellentes propriétés de reprise et une bonne résistance à la compression permanente. Les applications statiques peuvent privilégier d'autres caractéristiques, telles qu'une résistance élevée à la déformation à long terme.

Considérations dimensionnelles et exigences d'installation

Spécifications de dimensions et de tolérances

Une précision dimensionnelle exacte est essentielle pour un fonctionnement optimal des joints d'étanchéité. Tenez compte à la fois du diamètre intérieur (DI) et de la section transversale lors du choix de votre joint d'étanchéité. Ces mesures doivent tenir compte des dimensions de la gorge, des exigences d'installation et des conditions de fonctionnement pouvant affecter la taille et l'ajustement.

Les spécifications de tolérance deviennent particulièrement critiques dans les applications dynamiques, où une friction excessive ou une étanchéité insuffisante peut entraîner une défaillance du système. Le recours à des tailles standardisées, lorsque cela est possible, permet d'assurer une meilleure disponibilité et une plus grande cohérence des pièces de rechange.

Accès à l'installation et à la maintenance

La facilité d'installation et de maintenance doit influencer le choix du joint d'étanchéité. Prenez en considération l'accessibilité de la zone d'application et vérifiez si des outils ou techniques spéciaux seront nécessaires pour l'installation. Certaines applications peuvent bénéficier de joints d'étanchéité fendus, qui facilitent l'installation dans des zones difficiles d'accès.

Des caractéristiques de conception telles que les chanfreins ou les profils spéciaux peuvent fortement influencer la réussite de l'installation. En outre, envisagez si la joint d'étanchéité doit être remplacé fréquemment et comment cela pourrait affecter votre choix de conception et de matériau.

Optimisation des performances et longévité

Exigences en matière de finition de surface

La qualité des surfaces d'appui influence directement la performance du joint d'étanchéité. Différentes applications nécessitent des plages spécifiques de finition de surface pour une étanchéité optimale. Une surface trop rugueuse peut accélérer l'usure et provoquer une défaillance prématurée, tandis qu'une surface trop lisse pourrait ne pas retenir suffisamment de lubrifiant.

Prenez en compte la vitesse de fonctionnement et le type de mouvement dans les applications dynamiques. Des vitesses plus élevées exigent généralement des finitions de surface plus lisses et peuvent bénéficier de traitements ou de revêtements spéciaux afin de réduire le frottement et l'usure.

Lubrification et facteurs environnementaux

Une lubrification adéquate est cruciale pour de nombreuses applications de joints d'étanchéité. Évaluez si votre application nécessite des matériaux auto-lubrifiants ou des systèmes de lubrification externes. Les facteurs environnementaux tels que la poussière, les débris ou les procédures de lavage peuvent affecter l'efficacité de la lubrification ainsi que la performance globale du joint d'étanchéité.

Certaines applications peuvent tirer parti de joints d'étanchéité dotés de fonctionnalités intégrées de lubrification ou de traitements de surface spéciaux. Prenez en compte l'environnement de fonctionnement dans son ensemble lors de votre sélection, y compris les procédures de nettoyage et les plannings de maintenance.

Questions fréquemment posées

À quelle fréquence faut-il remplacer les joints d'étanchéité ?

La fréquence de remplacement des joints d'étanchéité dépend de divers facteurs, notamment les conditions de fonctionnement, le choix du matériau et les exigences de l'application. En général, il est recommandé d'inspecter les joints d'étanchéité lors de la maintenance prévue et de les remplacer dès l'apparition de signes d'usure, de dégradation ou de baisse de performance. Certaines applications peuvent nécessiter un remplacement annuel, tandis que d'autres peuvent fonctionner efficacement pendant plusieurs années.

Les joints d'étanchéité peuvent-ils être conçus sur mesure pour des applications spécifiques ?

Oui, les joints d'étanchéité peuvent être conçus sur mesure pour répondre à des exigences d'application spécifiques. Cela inclut des matériaux particuliers, des profils uniques ou des dimensions non standard. Travailler avec un fabricant qualifié peut aider à développer des solutions personnalisées qui optimisent la performance selon vos besoins précis, tout en garantissant la conformité aux normes industrielles.

Quels sont les signes de défaillance d'un joint d'étanchéité ?

Les signes courants de défaillance d'un joint d'étanchéité incluent des fuites visibles, une baisse de performance du système, des bruits ou vibrations inhabituels et des mesures de pression incohérentes. Un contrôle régulier permet d'identifier les premiers signes d'alerte tels que le durcissement, les fissures ou la déformation du matériau du joint. Résoudre rapidement ces problèmes peut éviter des pannes plus graves du système et des temps d'arrêt coûteux.