Fundamentos de la instalación correcta de sellos de aceite en sistemas mecánicos

La instalación correcta es uno de los factores más críticos que afectan el rendimiento y la vida útil del sello de aceite. Incluso un sello de alta calidad Sello de aceite puede fallar prematuramente si se instala de forma incorrecta. En equipos industriales, conjuntos automotrices y maquinaria rotativa, una instalación adecuada garantiza un sellado estable, fricción reducida y fiabilidad a largo plazo. Comprender los fundamentos de la instalación ayuda a ingenieros, técnicos y equipos de compras a evitar fugas, contaminación y paradas imprevistas, aprovechando así al máximo el valor diseñado del sello de aceite.

Comprensión de la estructura del sello de aceite antes de la instalación

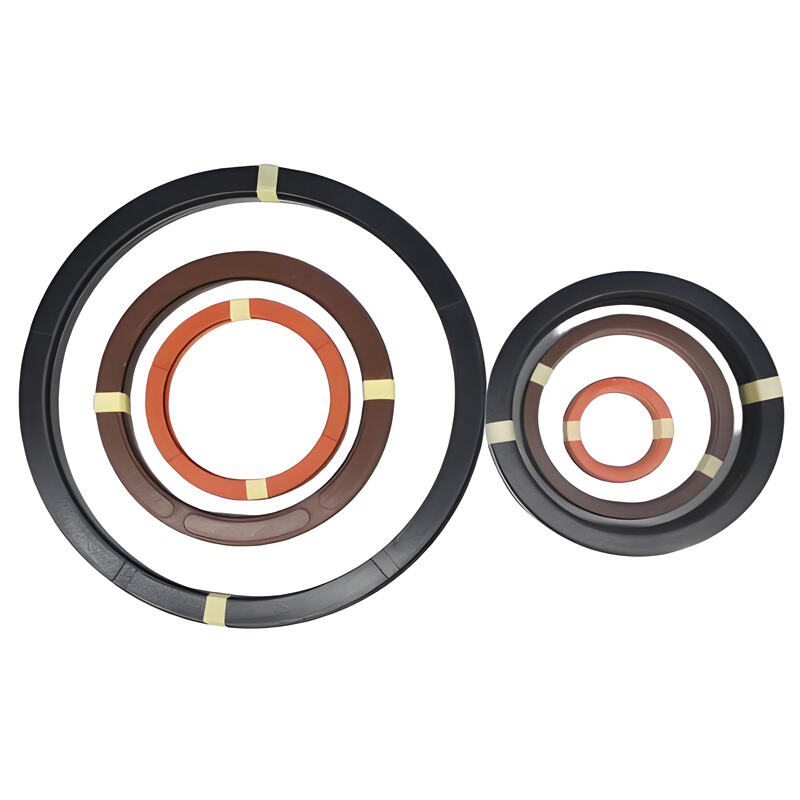

Componentes básicos y zonas funcionales

Un retenedor de aceite no es un simple anillo de caucho. Está compuesto por varios elementos funcionales, incluyendo el labio de sellado, la carcasa metálica, el revestimiento de caucho y, en muchos diseños, un resorte helicoidal. Cada componente desempeña una función específica para mantener la retención del aceite y evitar la entrada de contaminantes externos. Antes de la instalación, los instaladores deben comprender claramente qué lado del retenedor de aceite debe orientarse hacia el medio aceitoso y cuál lado hacia el entorno externo.

El labio de sellado está diseñado para mantener una presión de contacto controlada con la superficie del eje. Si este labio se daña, deforma o se instala con la orientación incorrecta, el retenedor de aceite no funcionará según lo previsto. Reconocer estos detalles estructurales antes de la instalación reduce significativamente el riesgo de fallo prematuro.

Comportamiento del material durante el montaje

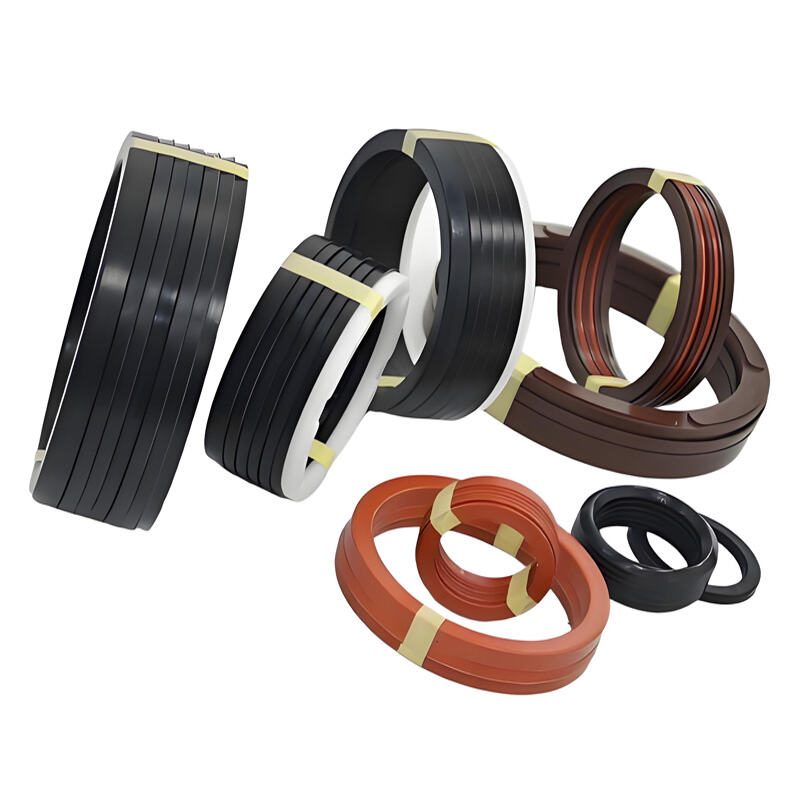

Los materiales de las juntas tóricas reaccionan de forma distinta ante la presión, la temperatura y la manipulación. Los compuestos de caucho pueden deformarse bajo una fuerza excesiva, mientras que las carcasas metálicas pueden deformarse si se aplica una presión desigual. Comprender el comportamiento de los materiales permite a los instaladores elegir las herramientas y técnicas adecuadas. Un fabricante profesional de juntas tóricas diseña productos con un comportamiento predecible de los materiales, pero la manipulación correcta durante la instalación sigue siendo esencial.

Los instaladores también deben considerar la compatibilidad entre el material de la junta tórica y el lubricante utilizado durante el montaje. Una lubricación adecuada reduce la fricción durante la instalación y protege el labio de sellado frente a daños durante la rotación inicial del eje.

Preparación del entorno de instalación

Inspección del eje y de la carcasa

Antes de instalar una junta de estanqueidad, se deben inspeccionar cuidadosamente tanto el eje como la carcasa. El acabado superficial, la redondez y la limpieza afectan directamente al rendimiento de la estanqueidad. Las rayaduras, rebabas o corrosión en el eje pueden dañar rápidamente el labio de estanqueidad, provocando fugas. Los agujeros de la carcasa con bordes afilados o desalineados pueden deformar la junta de estanqueidad durante su inserción.

Una inspección exhaustiva garantiza que la junta de estanqueidad funcione en las condiciones previstas. La limpieza del eje y la carcasa elimina los residuos que podrían comprometer la integridad de la estanqueidad. Este paso de preparación suele subestimarse, pero desempeña un papel decisivo en el rendimiento a largo plazo.

Precisión dimensional y verificación del ajuste

La precisión dimensional es fundamental para la instalación de la junta de estanqueidad. El diámetro exterior de la junta debe coincidir exactamente con el diámetro del agujero de la carcasa, mientras que el diámetro interior debe ser compatible con el tamaño del eje. La verificación de estas dimensiones antes de la instalación evita interferencias excesivas o ajustes flojos.

Un ajuste incorrecto puede provocar un giro dentro de la carcasa o una presión de sellado insuficiente sobre el eje.

Técnicas correctas de instalación de sellos de aceite

Presión controlada y alineación

La instalación de un sello de aceite requiere una presión controlada y uniforme. El sello de aceite debe presionarse de forma cuadrada en la carcasa sin inclinarse. Una fuerza desigual puede deformar la carcasa metálica o el recubrimiento de caucho, comprometiendo el rendimiento del sellado. Las herramientas especializadas para la instalación o los dispositivos de prensado ayudan a garantizar una distribución uniforme de la presión.

La alineación es igualmente importante. El sello de aceite debe asentarse perfectamente en el agujero de la carcasa y alinearse concéntricamente con el eje. Una mala alineación provoca un contacto desigual del labio, lo que incrementa el desgaste y reduce la vida útil. Una alineación adecuada asegura que el sello de aceite mantenga una presión de contacto constante durante todo su funcionamiento.

Uso de herramientas y guías para la instalación

Se recomienda encarecidamente utilizar las herramientas adecuadas para la instalación. Las herramientas diseñadas específicamente para la instalación de sellos de aceite protegen el labio de sellado y garantizan una colocación precisa. Las herramientas improvisadas pueden dañar fácilmente el sello de aceite, incluso si el daño no es inmediatamente visible.

Las fundas guía o cubiertas protectoras son especialmente útiles al instalar sellos de aceite sobre ejes estrados o escalonados. Estas guías evitan que el labio de sellado se enganche en aristas afiladas, preservando su integridad durante el montaje.

Consideraciones sobre la lubricación durante la instalación

Pre-lubricación del labio de sellado

Aplicar una capa fina de lubricante compatible sobre el labio de sellado antes de la instalación es fundamental. Esta lubricación reduce la fricción durante el arranque inicial y evita el funcionamiento en seco, lo cual podría dañar la superficie del labio. El lubricante debe ser compatible con el medio de operación para evitar incompatibilidades químicas.

La prelubricación adecuada también ayuda a que la junta de aceite se adapte suavemente a la superficie del eje durante las primeras rotaciones. Este paso contribuye a una eficacia inmediata del sellado y reduce el riesgo de daños microscópicos.

Evitar el uso excesivo de lubricante

Aunque la lubricación es importante, un exceso de lubricante puede atraer contaminantes o interferir con el asentamiento correcto. Los instaladores deben aplicar únicamente la cantidad necesaria para proteger el labio de sellado. Una lubricación equilibrada favorece un rendimiento óptimo de la junta de aceite sin introducir riesgos secundarios.

Los fabricantes experimentados de juntas de aceite suelen proporcionar recomendaciones sobre lubricación basadas en el material y las condiciones de aplicación, lo que ayuda a los instaladores a obtener los mejores resultados.

Errores comunes de instalación y sus consecuencias

Orientación incorrecta de las juntas de aceite

Uno de los errores más frecuentes consiste en instalar la junta de aceite con orientación incorrecta. El labio de sellado debe enfrentarse hacia el aceite o el fluido que se desea retener. Una orientación incorrecta impide una distribución adecuada de la presión y provoca fugas.

Comprender el diseño de las juntas tóricas y marcar claramente la dirección de instalación puede prevenir este error. Una formación adecuada y una documentación exhaustiva reducen aún más la probabilidad de orientación incorrecta durante el montaje.

Daños por manipulación inadecuada

Las juntas tóricas son componentes de precisión y deben manipularse en consecuencia. Dejar caer, doblar o forzar la colocación de una junta tórica puede causar daños ocultos. Incluso una deformación mínima puede comprometer su eficacia de sellado.

Una manipulación cuidadosa y el uso de embalajes protectores hasta la instalación ayudan a mantener la integridad de las juntas tóricas. Los fabricantes que aplican estándares rigurosos de producción y embalaje respaldan este requisito al entregar productos consistentes y libres de daños.

Instalación en distintos Aplicación Escenarios

Conjuntos automotrices y de tren motriz

En aplicaciones automotrices, la instalación de los retenes de aceite debe tener en cuenta altas velocidades de rotación, vibraciones y variaciones de temperatura. Una instalación precisa garantiza un sellado estable en motores, transmisiones y ejes. Cualquier desviación puede provocar fugas de aceite que afecten el rendimiento y la fiabilidad del vehículo.

Los conjuntos automotrices suelen requerir una alta repetibilidad. Los procedimientos y herramientas de instalación estandarizados ayudan a mantener la coherencia en las líneas de producción. Los proveedores fiables de retenes de aceite respaldan estos requisitos mediante una calidad estable y un control dimensional preciso.

Maquinaria y Equipos Industriales

Las máquinas industriales presentan diversos retos de instalación, incluidos diámetros grandes de eje y condiciones operativas exigentes. La instalación de retenes de aceite en estos entornos debe priorizar el alineamiento, la limpieza y la aplicación controlada de fuerza.

La personalización es habitual en aplicaciones industriales. Un fabricante como Shanfeng (NQKSF), con un fuerte control interno de investigación y fabricación, respalda diversos requisitos de instalación al suministrar diseños de retenes de aceite adaptados a los parámetros específicos del equipo.

Controles y validación posteriores a la instalación

Verificación visual y dimensional

Tras la instalación, la inspección visual confirma que el reten de aceite está correctamente asentado y de forma uniforme. El reten debe quedar al ras de la carcasa, sin huecos ni deformaciones. La verificación de su posición y profundidad garantiza el cumplimiento de las especificaciones de instalación.

En aplicaciones críticas también pueden requerirse controles dimensionales. La confirmación de la concentricidad y el alineamiento ayuda a prevenir el desgaste irregular y prolonga la vida útil del reten de aceite.

Supervisión inicial durante la operación

Supervisar el equipo durante la fase inicial de funcionamiento proporciona retroalimentación valiosa. La verificación de fugas, ruidos anormales o elevaciones de temperatura ayuda a identificar problemas de instalación desde una etapa temprana. La detección temprana permite tomar medidas correctivas antes de que ocurran daños graves.

Este paso de validación es especialmente importante en equipos de alto valor, donde un fallo del retenedor de aceite puede provocar paradas costosas.

Rol del soporte del fabricante en el éxito de la instalación

Documentación técnica y orientación

Un fabricante profesional de retenedores de aceite proporciona directrices claras de instalación, planos y soporte técnico. Estos recursos ayudan a los instaladores a comprender los requisitos del producto y a evitar errores comunes. Una documentación adaptada específicamente a diseños concretos de retenedores de aceite mejora la precisión de la instalación.

Los fabricantes que enfatizan la comunicación técnica demuestran su compromiso con el éxito de sus clientes. Este enfoque reduce los fallos relacionados con la instalación y fortalece la cooperación a largo plazo.

Consistencia y fiabilidad por lote

El éxito de la instalación está estrechamente vinculado a la consistencia del producto. Cuando las dimensiones y las propiedades materiales de las juntas tóricas permanecen estables entre lotes, los procedimientos de instalación se vuelven predecibles. Los productos consistentes reducen el tiempo de ajuste y mejoran la eficiencia de ensamblaje.

Shanfeng (NQKSF) hace hincapié en la fabricación controlada y en una producción estable, lo que respalda resultados consistentes de instalación en distintos proyectos y sectores industriales.

Capacitación y normalización para una fiabilidad a largo plazo

Establecimiento de procedimientos normalizados de instalación

Los procedimientos normalizados de instalación reducen la variabilidad y las tasas de error. Instrucciones de trabajo claras, herramientas definidas y pasos documentados ayudan a garantizar que cada junta tórica se instale correctamente, independientemente de la experiencia del operario.

La normalización también favorece la escalabilidad. A medida que aumentan los volúmenes de producción, los procedimientos consistentes mantienen el rendimiento de las juntas tóricas incluso en niveles de producción más elevados.

Desarrollo de competencias y compartición de conocimientos

La formación desempeña un papel fundamental en la calidad de la instalación de los retenes de aceite. Los técnicos cualificados comprenden la importancia de la preparación, el alineamiento y la manipulación. La formación continua garantiza que los equipos de instalación sigan alineados con las mejores prácticas y con los diseños de producto en evolución.

El intercambio de conocimientos entre fabricantes y clientes mejora aún más los resultados. Los comentarios procedentes de aplicaciones reales ayudan a perfeccionar las recomendaciones de instalación y el diseño del producto.

Por qué la instalación correcta determina el rendimiento del retén de aceite

Impacto en la vida útil y en los costes de mantenimiento

La instalación correcta afecta directamente a la vida útil del retén de aceite. Los retenes de aceite correctamente instalados experimentan un desgaste uniforme, una presión de contacto estable y una fricción reducida. Esto prolonga los intervalos entre sustituciones y reduce los costes de mantenimiento.

Por el contrario, una instalación deficiente acelera el desgaste y aumenta el riesgo de fugas. La carga resultante de mantenimiento suele superar el coste inicial del propio retén de aceite.

Contribución a la fiabilidad general del sistema

El rendimiento de la junta de estanqueidad influye en la fiabilidad de todo el sistema. Un sellado eficaz protege los rodamientos, engranajes y lubricantes frente a la contaminación. Una instalación adecuada garantiza que la junta de estanqueidad desempeñe de forma constante esta función protectora.

Las prácticas fiables de instalación se alinean con los objetivos generales de estabilidad operativa y control de costes. Por ello, la calidad de la instalación constituye una consideración estratégica y no una tarea rutinaria.

Preguntas frecuentes

Aspectos esenciales de la preparación para la instalación de juntas de estanqueidad

La preparación incluye la inspección de las superficies del eje y de la carcasa, la verificación de las dimensiones y la limpieza de todas las zonas de contacto. Estos pasos sentarán las bases para una instalación exitosa de la junta de estanqueidad y un buen rendimiento a largo plazo.

Herramientas recomendadas para la instalación de juntas de estanqueidad

Herramientas especializadas para la instalación, dispositivos de prensado y mangas guía ayudan a garantizar una presión uniforme y una alineación correcta. El uso de las herramientas adecuadas reduce el riesgo de dañar la junta de estanqueidad durante el montaje.

Indicadores de una instalación incorrecta de la junta de estanqueidad

Los signos comunes incluyen fugas inmediatas, ruidos anormales, desgaste irregular o generación excesiva de calor. La identificación temprana permite tomar medidas correctivas antes de que ocurra un daño grave.

Tabla de Contenido

- Fundamentos de la instalación correcta de sellos de aceite en sistemas mecánicos

- Comprensión de la estructura del sello de aceite antes de la instalación

- Preparación del entorno de instalación

- Técnicas correctas de instalación de sellos de aceite

- Consideraciones sobre la lubricación durante la instalación

- Errores comunes de instalación y sus consecuencias

- Instalación en distintos Aplicación Escenarios

- Controles y validación posteriores a la instalación

- Rol del soporte del fabricante en el éxito de la instalación

- Capacitación y normalización para una fiabilidad a largo plazo

- Por qué la instalación correcta determina el rendimiento del retén de aceite

- Preguntas frecuentes