産業用途では、極端な条件、化学薬品の暴露、機械的ストレスに耐えうる信頼性の高いシールソリューションが求められます。Oリングキットは、さまざまなサイズや材質のシールを即座に入手する必要がある保守チーム、エンジニア、技術者にとって包括的なソリューションとなります。これらのキットにより、多様な産業分野における設備修理や予防保全に必要な部品を迅速に供給し、ダウンタイムを解消します。

適切なOリングキットを選定するには、シール性能と設備の信頼性に直接影響を与える複数の要因を慎重に検討する必要があります。不適切な選択は、重大な故障、環境汚染、甚大な財政的損失を引き起こす可能性があります。主要な選定基準を理解することで、運用リスクやメンテナンスコストを最小限に抑えつつ、最適な性能を確保できます。

材質構成と化学的適合性

エラストマー材質の選定

エラストマー材料は、高品質なOリングキットの性能を支える基礎です。ニトリルゴムは優れた石油系に対する耐性を発揮し、油圧用途で最も一般的に使用されています。Vitonは卓越した耐薬品性と温度安定性を備えており、過酷な化学環境に最適です。EPDMは水および蒸気用途において優れた性能を発揮し、広い温度範囲でも柔軟性を維持します。

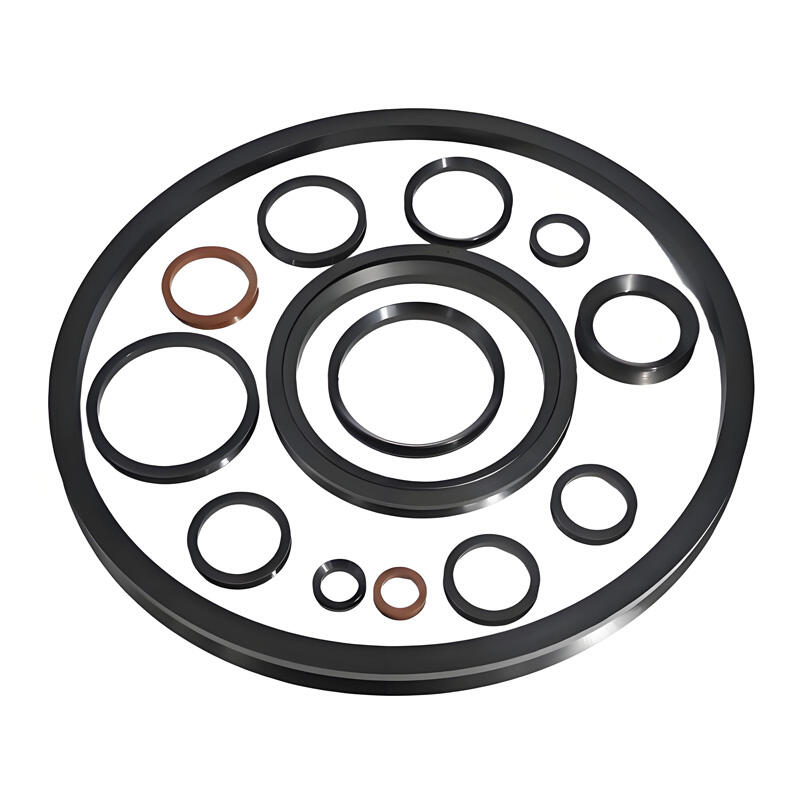

シリコーンエラストマーは優れた耐熱性能を発揮しますが、その代わりに耐薬品性が低下します。ポリウレタンは動的シール用途において非常に優れた耐摩耗性を提供します。各材料には特有の利点があり、それらは運用条件に適合している必要があります。 O-Ring Kit 複数の材料オプションを含むOリングキットは、多様なメンテナンス状況に対応する柔軟性を提供します。

耐薬品性評価

化学的適合性はシールの耐久性とシステムの完全性を決定します。強力な酸に対しては、劣化に耐える特殊なフッ素ゴム化合物が必要です。石油系流体には水素添加ニトリルまたはフッ素炭素材料が必要です。酸化性化学品には、極端な条件下でも安定性を維持するパーフルオロエラストマー化合物が必要です。

温度の影響は化学的な攻撃メカニズムを増幅させるため、暴露条件を総合的に考慮した上で素材を慎重に選定する必要があります。包括的なOリングキットには、特定の化学環境に対応した等級の素材が含まれているべきです。付属の文書には、含まれる各エラストマー種別の化学的適合限界が明確に記載されている必要があります。

サイズ範囲および寸法精度

標準サイズのカバー範囲

業界標準のサイズは、一般的な機器設計や交換要件との互換性を保証します。AS568規格サイズは、アメリカの産業用途の大部分をカバーしています。メートリックサイズ体系はヨーロッパおよび国際的な機器規格に対応しています。統合されたOリングキットには、統計的な使用データに基づいて最も頻繁に必要とされるサイズが含まれているべきです。

小口径サイズは精密計器のシール用途に対応します。中間サイズは一般的な油圧・空圧システムに対応します。大径オプションは、重厚な産業用機器およびプロセス用途をサポートします。Oリングキット内のサイズ構成は、特定の業界および使用機器の実態を反映しているべきです。

寸法公差管理

正確な寸法管理により、溝の適切な充填とシール性能が保証されます。サイズが小さいリングはシール力が不十分となり、漏れの原因となる可能性があります。一方、大きすぎる部品は過度の圧縮応力を生じ、早期の破損につながります。高品質なOリングキットのサプライヤーは、製造プロセス全体で厳しい公差管理を維持しています。

断面直径はシール性能および取り付け特性に影響を与えます。均一な肉厚は不規則な圧縮パターンを防ぎます。表面仕上げの品質はシール効果や耐摩耗性に影響します。各Oリングキットの部品は、信頼性の高い性能を実現するために、業界の寸法基準を満たすか、それを上回る必要があります。

温度性能特性

動作温度範囲

極端な温度はエラストマーの性能と寸法安定性に影響を及ぼします。低温下での脆化により、取り付け時や作動中にシールが破損する可能性があります。高温による劣化は、永久的な変形やシール機能の喪失を引き起こします。効果的なOリングキットは、お客様の用途における全温度範囲に対応する必要があります。

連続暴露温度は、断続的なピーク条件と大きく異なります。熱サイクルは材料の劣化を促進する疲労応力を生じます。ガラス転移温度はエラストマー材料の下限動作限界を定義します。各Oリングキットの構成部品には、文書化された温度性能データを提供させるべきです。

熱膨張に関する検討事項

シール材料とハードウェアの間の熱膨張係数の差異は、シールの完全性に影響を与える。金属部品はエラストマー製シールと異なる速度で膨張する。溝の寸法は温度変化に応じて変化し、圧縮率が変動する。高品質なOリングキットは、材料選定およびサイズ決定において熱膨張の影響を考慮している。

熱膨張係数のデータは、運転条件下での寸法変化を予測するのに役立つ。熱衝撃耐性は、急激な温度変化時に破壊的な故障を防ぐ。耐熱老化特性は、長期的な性能劣化率を決定する。これらの要因を理解することで、熱環境に適したOリングキットの適切な選定が可能になる。

耐圧性能および動的性能

静的シール性能

静的シール用途は動的システムとは異なる要求事項を課します。耐圧性能は溝の設計、材料特性、および取り付け手順に依存します。高い圧力ではエクストルージョン抵抗が重要となり、バックアップリングが必要になる場合があります。包括的なOリングキットには、システムの最大圧力に対して耐える性能を持つ部品が含まれます。

圧縮永久ひずみ抵抗性は、長期間にわたりシール力を維持します。クリープ抵抗性は、継続的な応力下でのシールの徐々な変形を防ぎます。ガス透過特性は、空圧用途におけるシール性能に影響を与えます。Oリングキットに含まれる各材料は、文書化された耐圧性能の限界値を提供する必要があります。

動的シールの要求事項

動的使用では、摩擦、摩耗、および繰返し応力がシール性能に影響を及ぼします。可動部シール用途では、表面仕上げに対する要求がより厳しくなります。潤滑剤との適合性は、シール性能および摩耗特性の両方に影響します。動的使用向けの適切なOリングキットには、可動用途に最適化された材料が含まれます。

速度制限は過剰な発熱および早期摩耗を防ぎます。スティックスリップ特性はシステムの動作および制御精度に影響します。耐摩耗性は、摺動接触条件下での耐用寿命を決定します。動的Oリングキットの選定では、運動パラメータおよび摩耗メカニズムを慎重に考慮する必要があります。

品質基準および認証

製造基準の適合性

業界標準は、異なるサプライヤー間での一貫した品質と性能を保証します。ASTM仕様は、弾性体シールの材料特性および試験方法を定義しています。ISO規格は、製造プロセスにおける国際的な品質フレームワークを提供します。信頼できるOリングキットのサプライヤーは、関連する業界標準への適合を維持しています。

材料のトレーサビリティにより、問題が発生した際に品質管理および故障解析が可能になります。ロット記録には製造履歴および品質試験結果が記載されています。適合証明書は、規定された要件への準拠を示しています。各Oリングキットには、品質基準への適合を検証するための適切な文書が含まれているべきです。

試験及び検証手順

包括的な試験により、材料の物性および性能特性が検証されます。引張強度試験は、シール用途における十分な機械的特性を確保します。圧縮永久ひずみ試験は、長期的なシール力の保持性能を評価します。高品質なサプライヤーのOリングキットには、すべての部品について検証済みの試験データが含まれます。

加速老化試験により、使用条件における長期的な性能を予測できます。化学薬品浸漬試験は、特定の流体および環境との適合性を確認します。寸法検査は、量産ロット間でのサイズの一貫性を保証します。これらの検証手順により、重要な用途におけるOリングキットの信頼性が保証されます。

収納および整理機能

保護保管システム

適切な保管により、エラストマー製シールの汚染や早期劣化を防ぐことができます。紫外線耐性のある容器は、光による感光性材料の老化から保護します。密閉された区画は清潔さを保ち、異なるサイズ間での交差汚染を防止します。使い勝手の良いOリングキットには、現場および作業場での使用に適した適切な保管方法が含まれています。

温度管理された保管環境はシールの保存寿命を延ばし、性能特性を維持します。湿度管理により、シール性能に影響を与える湿気の吸収を防ぎます。化学的分離は、シールが互換性のない物質に暴露されるのを防ぎます。専門のOリングキット供給業者は、部品を最適に保存するための保管推奨事項を提供しています。

識別と整理

明確な識別システムにより、素早い部品選定が可能になり、設置ミスを削減できます。サイズ表記により測定せずに迅速に識別でき、材質のコード化によって不適合なシールの取り付けを防止します。整理されたOリングキットの設計はメンテナンス効率を向上させ、ダウンタイムを短縮します。

色分けされたシステムにより、異なる材質やサイズ範囲を視覚的に識別できます。ラベル付きの仕切り compartments は整理を維持し、部品の混在を防ぎます。在庫管理システムにより補充計画とコスト管理が可能になります。これらの整理機能により、Oリングキットへの投資価値が高まります。

コスト面と価値分析

初期投資対長期的価値

Oリングキットの初期コストは、長期的な運用上の利点や節約効果と比較して評価する必要があります。高品質な材料は価格が高くなりますが、長寿命および信頼性の向上を実現します。キット構成での大量購入は、個別部品を調達する場合と比べて通常コストメリットがあります。総所有コストには、初期購入価格、在庫保有コスト、交換頻度が含まれます。

設備停止による損失コストは、Oリング交換費用を大幅に上回ることが多いです。故障時の緊急調達ではプレミア価格が適用され、納期遅延も発生します。予防保守プログラムでOリングキット在庫を活用することで、こうしたリスクを大幅に低減できます。高品質なキットへの投資は、設備稼働率の向上とメンテナンスコストの削減を通じてリターンをもたらします。

サプライヤー選定基準

サプライヤーの信頼性は、製品品質と納品パフォーマンスの両方に影響します。技術サポート体制は、適切なシール選定や使用上のアドバイスを提供します。グローバルな供給体制は、国際的な事業における安定したサプライチェーンを確保します。信頼できるO-Ring Kitサプライヤーは、メンテナンス作業における戦略的パートナーとなります。

品質認証は、製造の卓越性と工程管理への取り組みを示しています。カスタマーサービスの迅速な対応は、緊急の要望や技術的な質問に対処します。在庫管理プログラムは、在庫レベルの最適化と保有コストの削減を支援します。これらのサプライヤーの特徴は、O-Ring Kitプログラムの長期的成功に直接影響を与えます。

よくある質問

アプリケーションに適したO-Ring Kitのサイズをどのように決定すればよいですか

必要なOリングの断面寸法および内径を決定するために、精密計測器を使用して溝の寸法を注意深く測定してください。推奨されるシールサイズについては、機器の取扱説明書またはメーカー仕様を参照してください。利用可能なOリングキットの中から選定する際は、取り付けスペースの制約や圧縮要件を考慮してください。重要な用途において適切なサイズ選定を行うには、専門のエンジニアリングサポートを活用するとよいでしょう。

汎用Oリングキットにおいて優先すべき素材は何ですか

ニトリルゴムは石油系流体および一般的な産業用途に対して優れた汎用性を発揮します。Vitonは過酷な環境および高温条件下での優れた耐化学性を提供します。EPDMは水系システムや蒸気用途に適しています。バランスの取れたOリングキットには、これらの3つの主要素材が含まれており、大多数のシール要件に対応できます。

Oリングキットの部品は交換前にどのくらいの期間保管できるか

適切な保管条件下では、ほとんどのエラストマー材料は5〜10年の shelf life(使用期限)を維持できます。部品は、オゾンや化学蒸気から離れた、涼しく、乾燥した暗所に保管してください。重要用途に使用する部品の新鮮さを保つため、在庫は先入れ先出し(FIFO)方式で回転管理してください。保管中のOリングキット部品については、ひび割れ、硬化、寸法変化などの経年変化の兆候を定期的に点検してください。

同じシステム内で異なるOリング材料を混在させてもよいですか

それぞれの材料がシステム内の流体および条件と互換性を持っている場合、同じシステム内で異なる材料を別個のシール部位に使用することは可能です。しかし、同じ溝やシール界面に異なる材料を混在させると、異種金属腐食や互換性の問題が生じる可能性があるため、避けてください。今後のメンテナンス時に適切な交換が行えるよう、使用する材料は正確に記録してください。複雑なシステムにおける材料の互換性については、Oリングキットのサプライヤーに相談してください。