Inzicht in de cruciale rol van geavanceerde afdichtoplossingen in de moderne industrie

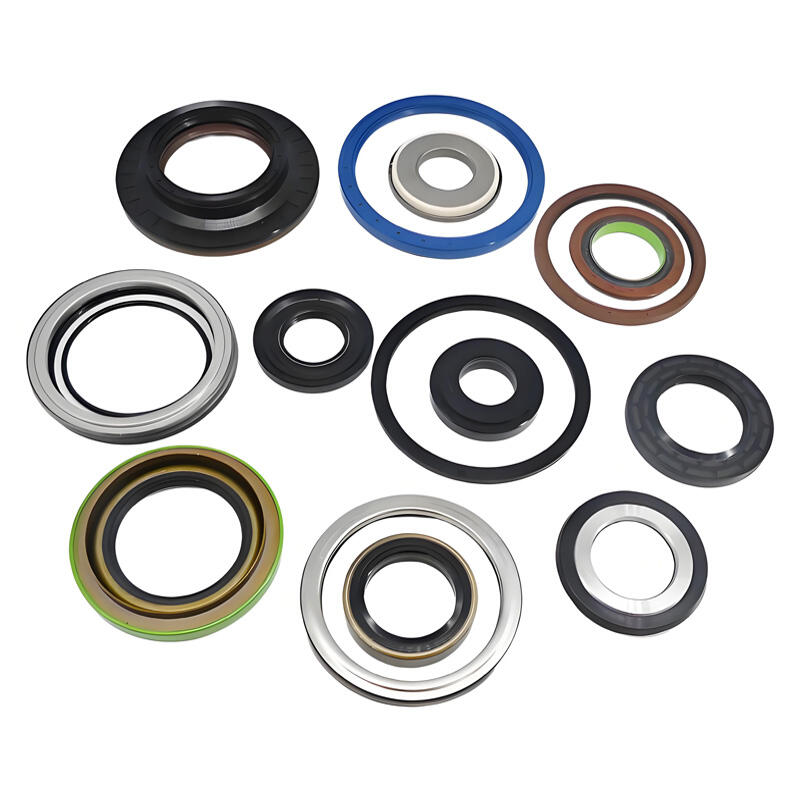

In de veeleisende wereld van industriële machines en apparatuur zijn de betrouwbaarheid en prestaties van componenten van doorslaggevend belang voor operationeel succes. Binnen deze kritieke elementen radiale asdichtingen nemen afdichtingen een essentiële rol in, omdat ze lagers beschermen, smering vasthouden en vervuiling voorkomen in roterende apparatuur. Deze geavanceerde afdichtoplossingen hebben zich de afgelopen jaren sterk ontwikkeld en bieden ongekende niveaus van bescherming en efficiëntie in diverse industriële toepassingen.

Moderne productieprocessen en technologische vooruitgang hebben een revolutie teweeggebracht in de manier waarop radiale asafdichtingen worden ontworpen en toegepast. Deze innovaties hebben geleid tot opmerkelijke verbeteringen in de prestaties, duurzaamheid en algehele betrouwbaarheid van apparatuur. Naarmate industrieën voortdurend de grenzen van operationele efficiëntie verleggen, wordt de rol van hoogwaardige radiale asafdichtingen steeds belangrijker bij het behoud van optimale functionaliteit van apparatuur.

Verbeterde uitrustingsscherming en betrouwbaarheid

Uitstekende verontreinigingspreventie

Hoogwaardige radiale asafdichtingen onderscheiden zich door het creëren van een ondoordringbare barrière tegen externe verontreinigingen. In extreme industriële omgevingen, waar stof, vuil en vocht voortdurende bedreigingen vormen, behouden deze afdichtingen hun integriteit om essentiële apparatuuronderdelen te beschermen. De geavanceerde materialen en precisie-engineering zorgen ervoor dat zelfs microscopisch kleine deeltjes effectief worden geblokkeerd, wat het risico op apparatuurschade en vroegtijdig uitvallen aanzienlijk verlaagt.

Het vermogen van de afdichting om een constante contactdruk op de as te handhaven, zelfs onder wisselende bedrijfsomstandigheden, garandeert betrouwbare bescherming gedurende de hele levensduur. Deze continue beschermende barrière resulteert in minder onderhoud en een langere levensduur van de apparatuur.

Optimale smeringsbehoud

Een van de belangrijkste functies van radiale asafdichtingen is het behoud van een goede smering binnen mechanische systemen. Hoogwaardige afdichtingen onderscheiden zich hierin doordat ze effectief lekkage van smeermiddelen voorkomen, zelfs onder hoge druk. Deze uitstekende retentiecapaciteit zorgt ervoor dat lagers en andere kritieke componenten voldoende gesmeerd blijven, waardoor wrijving en slijtage worden geminimaliseerd.

De economische voordelen van verbeterde smeermiddelretentie zijn aanzienlijk, omdat ze de frequentie van olieverversingen verlagen en de milieu-impact van lekkage beperken. Deze efficiëntie draagt sterk bij aan duurzame industriële praktijken en verlaagt tegelijkertijd de operationele kosten.

Geavanceerde Materiaaltechnologie en Ontwerpkenmerken

Innovatieve Materiaalsamenstellingen

Moderne radiale asafdichtingen maken gebruik van geavanceerde elastomeermaterialen die specifiek zijn ontwikkeld voor extreme omstandigheden. Deze materialen bieden uitzonderlijke weerstand tegen temperatuurschommelingen, chemische invloeden en mechanische belasting. De ontwikkeling van gespecialiseerde fluorelastomeer- en polyacrylaatmaterialen heeft de prestaties van afdichtingen in veeleisende industriële omgevingen doen verbeteren.

Deze materialen behouden hun fysische eigenschappen en afdichtende werking, zelfs bij blootstelling aan agressieve media, hoge temperaturen of snelle drukveranderingen. Het resultaat is een langere levensduur van de afdichting en betrouwbaardere werking van apparatuur in uiteenlopende industriële toepassingen.

Nauwkeurig ingenieurswerk en productie

Het productieproces van hoogwaardige radiale asafdichtingen maakt gebruik van geavanceerde technologie om ongekende precisieniveaus te bereiken. Computergestuurde ontwerptechnieken en geavanceerde productiemethoden zorgen voor een constante kwaliteit en optimale afdichtgeometrie. Deze precisie is cruciaal om een goede contactdruk op de as te behouden en betrouwbare prestaties te garanderen onder wisselende bedrijfsomstandigheden.

Moderne productiemethoden maken het ook mogelijk om afdichtprofielen aan te passen aan specifieke toepassingsvereisten, waardoor de prestaties worden geoptimaliseerd voor bepaalde bedrijfsomstandigheden en apparatuurspecificaties.

Operationele efficiëntie en kostenvoordelen

Gereduceerde onderhoudsvereisten

Hoogwaardige radiale asafdichtingen verkleinen aanzienlijk de frequentie van onderhoudsinterventies. Hun superieure duurzaamheid en betrouwbare werking betekenen minder vervangingen van afdichtingen en minder stilstand van machines. Deze vermindering van onderhoudsbehoeften leidt rechtstreeks tot kostenbesparingen en verbeterde productiviteit in industriële processen.

De verlengde levensduur van deze afdichtingen verlaagt ook de totale eigendomskosten van industriële apparatuur, waardoor ze een kosteneffectieve keuze zijn ondanks de hogere initiële investering in vergelijking met standaardafdichtingen.

Energiebesparing en duurzaamheid

Moderne radiale asafdichtingen zijn ontworpen met verminderde wrijvingskenmerken, wat bijdraagt aan een lager energieverbruik in roterende apparatuur. Deze verbeterde efficiëntie verlaagt niet alleen de bedrijfskosten, maar ondersteunt ook de doelstellingen voor milieuduurzaamheid. De verminderde wrijving genereert ook minder warmte, wat bijdraagt aan een betere algehele systeemprestatie en langere levensduur.

Bovendien voorkomen de superieure afdichtmogelijkheden lekkage van smeermiddelen, wat het milieu-effect vermindert en de naleving ondersteunt van steeds strengere milieuvoorschriften.

Implementatie en Toepassing Overwegingen

Aanbevolen praktijken voor selectie en installatie

De juiste selectie van radiale asafdichtingen vereist zorgvuldige afweging van bedrijfsomstandigheden, waaronder snelheid, temperatuur, druk en chemische bestendigheid. Deskundig overleg en een grondige analyse van de toepassingsvereisten zorgen voor optimale afdichtprestaties en betrouwbaarheid. Het installatieproces moet exacte procedures volgen om beschadiging te voorkomen en correcte werking te garanderen.

Er moeten regelmatige controle- en onderhoudsprotocollen worden ingesteld om de voordelen van hoogwaardige afdichtingen maximaal te benutten. Dit omvat periodieke inspectie van slijtagepatronen en de toestand van de afdichting om mogelijke storingen te voorspellen en te voorkomen.

Sector-specifieke toepassingen

Verschillende industrieën hebben unieke eisen ten aanzien van radiale asafdichtingen. Zware productieapparatuur hecht mogelijk groot belang aan duurzaamheid en weerstand tegen vervuiling, terwijl toepassingen in de voedingsmiddelenindustrie materialen vereisen die voldoen aan FDA-normen en uitstekende hygiëne-eigenschappen bezitten. Het begrijpen van deze specifieke behoeften is cruciaal bij de keuze van de juiste afdichtconfiguratie.

De veelzijdigheid van moderne radiale asafdichtingen maakt hen geschikt voor uiteenlopende toepassingen, van hoge-snelheids industriële pompen tot trage landbouwmachines, waarbij elk profiteert van hun geavanceerde kenmerken en betrouwbaarheid.

Veelgestelde Vragen

Hoe lang gaan hoogwaardige radiale asafdichtingen doorgaans mee?

De levensduur van hoogwaardige radiale asafdichtingen varieert afhankelijk van de bedrijfsomstandigheden, maar ze gaan doorgaans 2 tot 3 keer langer mee dan conventionele afdichtingen wanneer ze correct zijn geïnstalleerd en onderhouden. Onder optimale omstandigheden kunnen ze jarenlang effectief blijven functioneren.

Wat zijn de belangrijkste factoren die de prestaties van radiale asafdichtingen beïnvloeden?

Belangrijke factoren zijn bedrijfstemperatuur, toerental van de as, drukverschil, compatibiliteit met smeermiddel, oppervlaktekwaliteit van de as en omgevingsomstandigheden. Juiste uitlijning en installatie zijn eveneens cruciaal voor optimale prestaties.

Kunnen hoogwaardige radiale asafdichtingen worden gebruikt bij extreme temperaturen?

Ja, moderne hoogwaardige afdichtingen zijn verkrijgbaar in gespecialiseerde materialen die ontworpen zijn om extreme temperaturen te weerstaan, variërend van -40°C tot +200°C of meer, afhankelijk van de specifieke materiaalsamenstelling en toepassingsvereisten.