درک نقش حیاتی راهحلهای پیشرفته آببندی در صنعت مدرن

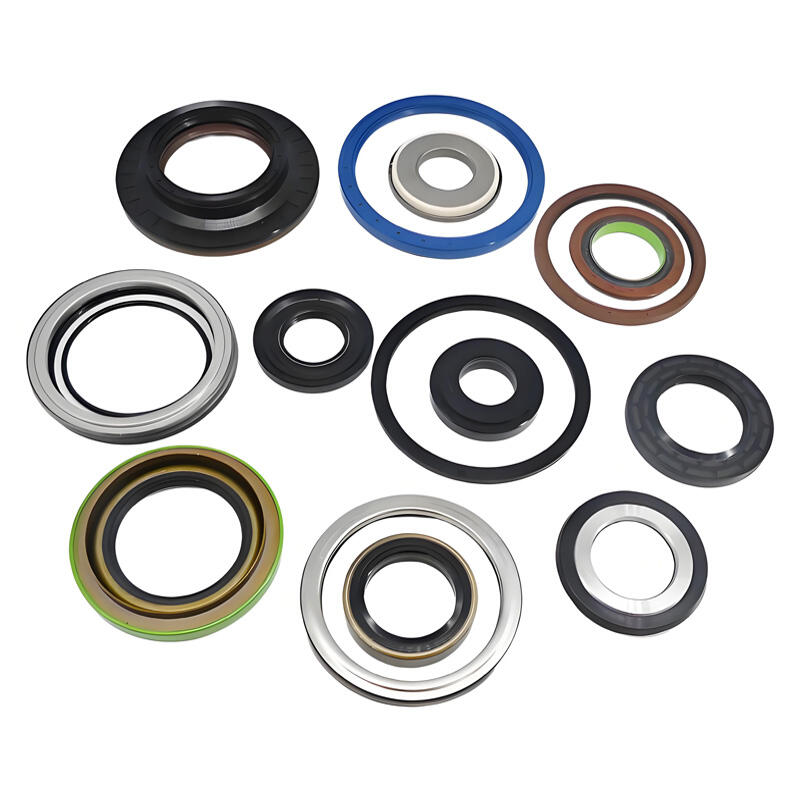

در دنیای پرتلاش ماشینآلات و تجهیزات صنعتی، قابلیت اطمینان و عملکرد قطعات برای موفقیت عملیاتی از اهمیت بالایی برخوردار است. در میان این عناصر حیاتی، چترهای گردان شعاعی به عنوان قطعات ضروری برجسته میشوند که یاتاقانها را محافظت میکنند، روغنکاری را حفظ نموده و از آلودگی تجهیزات دوار جلوگیری میکنند. این راهکارهای پیشرفته آببندی در طول سالها بهطور قابل توجهی توسعه یافتهاند و سطوح بیسابقهای از حفاظت و کارایی را در کاربردهای صنعتی مختلف ارائه میدهند.

فرآیندهای نوین تولید و پیشرفتهای فناوری، نحوه طراحی و پیادهسازی آببندهای شفت شعاعی را دگرگون کردهاند. این نوآوریها منجر به بهبود چشمگیر عملکرد، دوام و قابلیت اطمینان کلی تجهیزات شدهاند. با اینکه seguذاریها همچنان مرزهای کارایی عملیاتی را گسترش میدهند، نقش آببندهای شفت شعاعی با عملکرد بالا در حفظ عملکرد بهینه تجهیزات بهطور فزایندهای مهم میشود.

محافظت و قابلیت اعتماد تجهیزات افزایش یافته

پیشگیری بهتر از آلودگی

آببندهای شعاعی با عملکرد بالا در ایجاد سد غیرقابل نفوذ در برابر آلایندههای خارجی بسیار عالی هستند. در محیطهای صنعتی سخت، جایی که گردوغبار، قطعات پراکنده و رطوبت همواره تهدید محسوب میشوند، این آببندها با حفظ یکپارچگی خود، قطعات حیاتی تجهیزات را محافظت میکنند. مواد پیشرفته و مهندسی دقیق تضمین میکنند که حتی ذرات میکروسکوپی نیز بهطور مؤثر مسدود شوند و خطر آسیب به تجهیزات و خرابی زودهنگام بهطور قابل توجهی کاهش یابد.

توانایی آببند در حفظ فشار تماسی یکنواخت بر روی شفت، حتی در شرایط کاری متغیر، تضمینکننده حفاظت قابل اعتماد در طول عمر مفید آن است. این سد محافظتی مداوم منجر به کاهش نیازهای تعمیر و نگهداری و افزایش طول عمر تجهیزات میشود.

نگهداری بهینه روغن روانکننده

یکی از مهمترین وظایف آببندهای شعاعی محور، حفظ روغنکاری مناسب درون سیستمهای مکانیکی است. آببندهای با عملکرد بالا در این زمینه بسیار عالی هستند و بهطور مؤثر از نشت روانکننده جلوگیری میکنند، حتی در شرایط فشار بالا. این قابلیت برتر در نگهداری روغن تضمین میکند که یاتاقانها و سایر اجزای حیاتی بهدرستی روغنکاری شوند و اصطکاک و سایش به حداقل برسد.

مزایای اقتصادی بهبود نگهداری روغن قابل توجه است، زیرا فرآیند تعویض روغن را کمتر میکند و تأثیرات زیستمحیطی ناشی از نشت را کاهش میدهد. این کارآیی نقش چشمگیری در اجرای روشهای صنعتی پایدار دارد و هزینههای عملیاتی را کاهش میدهد.

فناوری پیشرفته مواد و ویژگیهای طراحی

ترکیبات نوآورانه مواد

در واژههای مدرن آببندهای شعاعی، از ترکیبات پیشرفته الاستومر استفاده میشود که بهطور خاص برای شرایط سخت طراحی شدهاند. این مواد مقاومت برجستهای در برابر تغییرات دما، تماس با مواد شیمیایی و تنشهای مکانیکی ارائه میدهند. توسعه ترکیبات تخصصی فلوروالاستومر و پلیآکریلات عملکرد آببندها را در محیطهای صنعتی چالشبرانگیز دگرگون کرده است.

این مواد حتی در معرض محیطهای خورنده، دماهای بالا یا تغییرات سریع فشار نیز خواص فیزیکی و کارایی آببندی خود را حفظ میکنند. نتیجه این امر، عمر طولانیتر آببندها و عملکرد قابل اعتمادتر تجهیزات در کاربردهای صنعتی متنوع است.

مهندسی و تولید دقتمند

فرآیند تولید آببندهای شعاعی با عملکرد بالا از فناوری پیشرفته برای دستیابی به سطح بیسابقهای از دقت استفاده میکند. طراحی با کمک رایانه و تکنیکهای پیشرفته تولید، کیفیت یکنواخت و هندسه آببندی بهینه را تضمین میکنند. این دقت برای حفظ تماس مناسب با شفت و تضمین عملکرد قابل اعتماد در شرایط کاری متغیر ضروری است.

روشهای نوین تولید امکان سفارشیسازی پروفایل آببندها را برای برآوردن الزامات خاص کاربردهای مختلف فراهم میکنند و عملکرد آنها را برای شرایط کاری و مشخصات تجهیزات خاص بهینه میسازند.

کارایی عملیاتی و مزایای هزینهای

کاهش نیاز به نگهداری

آببندهای شعاعی با عملکرد بالا بهطور قابل توجهی فراوانی مداخلات تعمیر و نگهداری را کاهش میدهند. دوام برتر و عملکرد قابل اعتماد آنها به معنای تعویض کمتر آببندها و توقف کمتر تجهیزات است. این کاهش در نیازهای تعمیر و نگهداری، مستقیماً به صرفهجویی در هزینه و بهبود بهرهوری در عملیات صنعتی منجر میشود.

عمر طولانی این مهر ها همچنین کل هزینه مالکیت تجهیزات صنعتی را کاهش می دهد و آنها را به یک انتخاب مقرون به صرفه تبدیل می کند، علی رغم سرمایه گذاری اولیه بالاتر در مقایسه با مهر های استاندارد.

صرفه جویی در انرژی و پایداری

مهر و موم های شیفت شعاعی مدرن با ویژگی های اصطکاک کاهش یافته طراحی شده اند، که به کاهش مصرف انرژی در تجهیزات چرخان کمک می کند. این کارایی بهبود یافته نه تنها هزینه های عملیاتی را کاهش می دهد بلکه از اهداف پایداری زیست محیطی نیز پشتیبانی می کند. اصطکاک کاهش یافته همچنین باعث تولید گرما کمتر می شود و به عملکرد کلی سیستم و طول عمر بهتر کمک می کند.

علاوه بر این، قابلیت های محکم کننده برتر از نشت روغن جلوگیری می کنند، تاثیرات زیست محیطی را کاهش می دهند و از انطباق با مقررات زیست محیطی سختگیرانه حمایت می کنند.

اجرای و درخواست ملاحظات

بهترین شیوه های انتخاب و نصب

انتخاب صحیح آببندهای شعاعی شفت نیازمند بررسی دقیق شرایط کاری از جمله سرعت، دما، فشار و سازگاری با محیط است. مشاوره با متخصصان و تحلیل کامل الزامات کاربرد، عملکرد بهینه و قابلیت اطمینان آببندها را تضمین میکند. فرآیند نصب باید مطابق رویههای دقیق انجام شود تا از آسیب دیدن آببند و از دست رفتن عملکرد مناسب جلوگیری شود.

پروتکلهای نظارت و نگهداری منظم باید ایجاد شوند تا از مزایای آببندهای پربازده به حداکثر میزان ممکن استفاده شود. این امر شامل بازرسی دورهای الگوهای سایش و وضعیت آببند برای پیشبینی و جلوگیری از خرابیهای احتمالی است.

کاربردهای خاص صنعتی

صنایع مختلف نیازهای منحصربهفردی در مورد آببندهای شعاعی شفت دارند. تجهیزات تولیدی سنگین ممکن است دوام و مقاومت در برابر آلودگی را اولویت دهند، در حالی که کاربردهای فرآوری مواد غذایی به مواد سازگار با FDA و ویژگیهای بهداشتی عالی نیاز دارند. درک این نیازهای خاص برای انتخاب پیکربندی مناسب آببند ضروری است.

انعطافپذیری آببندهای شعاعی مدرن باعث میشود که این محصولات برای کاربردهای متنوعی، از پمپهای صنعتی با سرعت بالا تا تجهیزات کشاورزی با حرکت کند، مناسب باشند و هر یک از ویژگیها و قابلیت اطمینان پیشرفته آنها بهرهمند میشوند.

سوالات متداول

آببندهای شعاعی با عملکرد بالا معمولاً چقدر دوام دارند؟

طول عمر آببندهای شعاعی با عملکرد بالا بسته به شرایط کاری متفاوت است، اما در صورت نصب و نگهداری صحیح، معمولاً ۲ تا ۳ برابر بیشتر از آببندهای معمولی دوام میآورند. در شرایط بهینه، این آببندها میتوانند به طور مؤثری برای چندین سال کار کنند.

عوامل کلیدی مؤثر بر عملکرد آببندهای شعاعی چیستند؟

عوامل حیاتی شامل دمای کاری، سرعت شفت، اختلاف فشار، سازگاری روغن روانکننده، پرداخت سطح شفت و شرایط محیطی میشود. هممحوری مناسب و نصب دقیق نیز برای عملکرد بهینه بسیار مهم هستند.

آیا میتوان از آببندهای شعاعی با عملکرد بالا در دماهای بسیار زیاد یا بسیار پایین استفاده کرد؟

بله، واشرهای مدرن با عملکرد بالا در مواد تخصصی قابل دسترسی هستند که برای تحمل دماهای بسیار زیاد از 40- درجه سانتیگراد تا 200+ درجه سانتیگراد یا بیشتر طراحی شدهاند و این محدوده بسته به ترکیب خاص ماده و نیازهای کاربردی متفاوت است.