Das Verständnis der entscheidenden Rolle fortschrittlicher Dichtungstechnologie in industriellen Anlagen

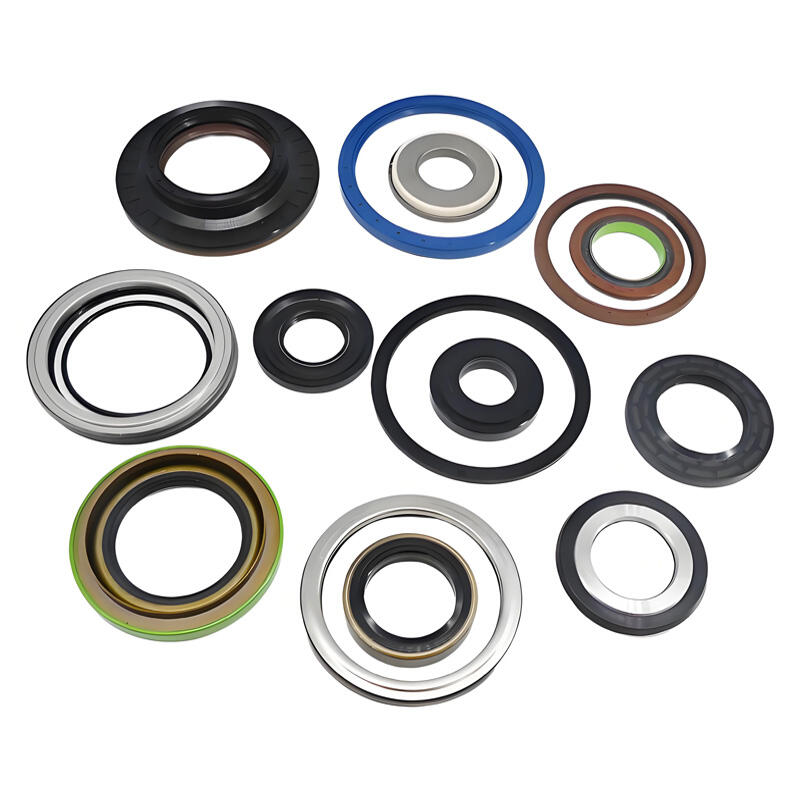

In der anspruchsvollen Welt der Industriemaschinen stellen Hochdruck-Rotations wellendichtungen eine Grundlage für Betriebssicherheit und lange Lebensdauer von Anlagen dar. Diese hochentwickelten Komponenten fungieren als Wächter kritischer mechanischer Systeme, verhindern Schmierstoffverlust und Kontamination und gewährleisten gleichzeitig eine optimale Leistung unter extremen Bedingungen. Ob in Bergbaumaschinen, schwerem Baugerät oder industriellen Verarbeitungsanlagen – diese Dichtungen sind stets mit der Herausforderung konfrontiert, schnelle Rotationen zu bewältigen und gleichzeitig erhebliche Druckdifferenzen abzudichten.

Die Bedeutung von Hochdruck-Drehwellendichtungen geht bei weitem über ihre bescheidene Größe hinaus. Sie sind darauf ausgelegt, intensiven mechanischen Belastungen, thermischen Schwankungen und aggressiven Medien standzuhalten, während sie gleichzeitig ihre Dichtigkeit bewahren. In der heutigen industriellen Landschaft, in der Stillstandszeiten erhebliche finanzielle Verluste verursachen können, wird die Rolle dieser Dichtungen immer wichtiger, um einen kontinuierlichen Betrieb sicherzustellen und wertvolle Maschineninvestitionen zu schützen.

Kernkomponenten und Design-Features

Materialinnovation und -auswahl

Die Weiterentwicklung von Hochdruck-Drehwellendichtungen wurde durch Fortschritte in der Werkstoffkunde vorangetrieben. Moderne Dichtungen verwenden spezialisierte Elastomere und Thermoplaste, die eine überlegene Beständigkeit gegenüber Verschleiß, extremen Temperaturen und chemischer Beanspruchung bieten. Diese Werkstoffe werden sorgfältig basierend auf den spezifischen Anforderungen der Anwendung, den Betriebsbedingungen und Umweltfaktoren ausgewählt.

Hochleistungspolymere wie PTFE-Verbindungen, Fluorelastomere und technische Thermoplaste bieten außergewöhnliche Haltbarkeit bei gleichzeitig geringen Reibungseigenschaften. Die Kombination dieser Materialien mit präzisen Fertigungstechniken gewährleistet eine optimale Dichtleistung und verlängerte Einsatzdauer in anspruchsvollen industriellen Anwendungen.

Geometrische Konfigurationen und Oberflächentechnik

Die Wirksamkeit von Hochdruck-Drehwellendichtungen hängt stark von ihrer geometrischen Konstruktion und den Oberflächeneigenschaften ab. Moderne Dichtprofile weisen ausgeklügelte Lippenkonfigurationen, sorgfältig berechnete Kontaktwinkel und präzise Oberflächenbeschaffenheiten auf, die zusammenwirken, um unter dynamischen Bedingungen eine zuverlässige Abdichtung sicherzustellen.

Oberflächenbehandlungen und Beschichtungen verbessern die Dichtleistung weiter, indem sie die Reibung verringern, die Verschleißfestigkeit verbessern und eine ordnungsgemäße Schmierung fördern. Diese ingenieurtechnischen Aspekte sind entscheidend, um das empfindliche Gleichgewicht zwischen Dichtigkeit und minimalem Leistungsverlust durch Reibung zu gewährleisten.

Leistungsvorteile in industriellen Anwendungen

Verbesserter Geräteschutz

Drehdichtungen für hohe Drücke bilden die erste Verteidigungslinie gegen Kontamination und Schmierstoffverlust in kritischen Maschinen. Ihre Fähigkeit, die Dichtheit unter extremen Druckbedingungen aufrechtzuerhalten, verhindert vorzeitigen Lagerausfall, reduziert Wartungsanforderungen und verlängert die Nutzungsdauer der Anlagen. Dieser Schutz ist besonders wichtig in Umgebungen, in denen die Ausrüstung kontinuierlich unter hohen Lasten betrieben wird.

Indem diese Dichtungen Schmierstoffe effektiv enthalten und Verunreinigungen ausschließen, tragen sie dazu bei, optimale Betriebsbedingungen für Lager, Getriebe und andere kritische Komponenten aufrechtzuerhalten. Diese Schutzfunktion führt direkt zu geringeren Wartungskosten und verbesserter Anlagenzuverlässigkeit.

Verbesserungen der Betriebseffizienz

Die Verwendung hochwertiger Rotationswellendichtungen trägt erheblich zur Gesamtsystemeffizienz bei. Fortschrittliche Dichtungskonzepte minimieren Reibungsverluste, während gleichzeitig eine effektive Abdichtung gewährleistet bleibt, was zu einem reduzierten Energieverbrauch und einer verbesserten Energieeffizienz führt. Diese Balance ist besonders wichtig bei Hochgeschwindigkeitsanwendungen, bei denen Reibungsverluste die Betriebskosten erheblich beeinflussen können.

Moderne Dichtungskonzepte ermöglichen zudem eine verbesserte Wärmeableitung und gleichmäßigere Schmierstoffverteilung, was zu stabileren Betriebstemperaturen und einer verlängerten Lebensdauer der Komponenten beiträgt. Diese Vorteile wirken sich direkt auf die Betriebskosten durch reduzierten Energieverbrauch und verbesserte Anlagenleistung aus.

Installations- und Wartungsüberlegungen

Richtige Installationsverfahren

Der Erfolg von Hochdruck-Drehwellendichtungen hängt stark von der korrekten Montagetechnik ab. Eine ordnungsgemäße Ausrichtung, Sauberkeit und Montagevorgehensweise sind entscheidende Faktoren, die die Leistung und Lebensdauer der Dichtung beeinflussen. Montagewerkzeuge und -verfahren müssen sorgfältig ausgewählt werden, um Beschädigungen der Dichtung zu vermeiden und eine optimale Positionierung sicherzustellen.

Besondere Aufmerksamkeit muss während der Montage der Oberflächenbeschaffenheit der Welle, den Gehäusebedingungen und den Ausrichtungsparametern gewidmet werden. Diese Faktoren beeinflussen die Dichtleistung direkt und können die Nutzungsdauer sowohl der Dichtung als auch der geschützten Anlage erheblich beeinträchtigen.

Präventive Wartungsstrategien

Die Implementierung effektiver Wartungsprotokolle für Hochdruck-Drehwellendichtungen ist entscheidend, um deren Lebensdauer zu maximieren und eine zuverlässige Leistung sicherzustellen. Regelmäßige Überprüfung des Dichtungszustands, Überwachung der Betriebsparameter sowie geplante Austauschintervalle helfen, unerwartete Ausfälle und kostspielige Stillstände zu vermeiden.

Wartungsprogramme sollten regelmäßige Überprüfungen des Dichtungsverschleißes, der Schmierbedingungen und der Betriebsumgebungsbedingungen umfassen, die die Dichtungsleistung beeinträchtigen könnten. Proaktive Wartungsstrategien helfen dabei, potenzielle Probleme zu erkennen, bevor es zum Ausfall von Geräten kommt.

Zukünftige Trends und Innovationen

Intelligente Dichtungslösungen

Die Zukunft von Hochdruck-Drehwellendichtungen wird durch Fortschritte in der Smart-Technologie und die Integration von Sensoren geprägt. Neuere Konzepte beinhalten Überwachungsfunktionen, die Echtzeit-Rückmeldungen über die Dichtungsleistung, den Verschleißzustand und die Betriebsbedingungen liefern können. Diese Intelligenz ermöglicht prädiktive Wartungsstrategien und erhöht die Zuverlässigkeit der Anlagen.

Die Integration von IoT-Sensoren und Überwachungssystemen in Dichtanordnungen stellt eine bedeutende Weiterentwicklung der Wartungstechnologie dar und ermöglicht es Betreibern, Wartungspläne zu optimieren und unerwartete Ausfälle zu vermeiden.

Nachhaltige Konstruktionsansätze

Umweltüberlegungen treiben die Innovation bei der Dichtungskonstruktion und Materialauswahl voran. Es werden neue umweltfreundliche Materialien und Fertigungsverfahren entwickelt, um die Umweltbelastung zu reduzieren, während gleichzeitig die Dichtleistung erhalten oder verbessert wird. Zu diesen Fortschritten gehören biologisch abbaubare Materialien, Konstruktionen mit geringerer Reibung sowie effizientere Produktionsprozesse.

Nachhaltige Ansätze konzentrieren sich ebenfalls darauf, die Lebensdauer von Dichtungen zu verlängern und Abfall durch verbesserte Haltbarkeit und recyclingfähige Materialien zu reduzieren, was mit globalen Initiativen zur ökologischen Verantwortung in industriellen Anwendungen übereinstimmt.

Häufig gestellte Fragen

Welche Faktoren bestimmen die Lebensdauer von Hochdruck-Drehwellendichtungen?

Die Lebensdauer von Hochdruck-Drehwellendichtungen wird durch mehrere Faktoren beeinflusst, darunter Betriebsdruck, Drehzahl, Temperatur, Schmierstoffverträglichkeit, Montagequalität und Umgebungsbedingungen. Eine geeignete Materialauswahl sowie ordnungsgemäße Wartungsmaßnahmen spielen ebenfalls eine entscheidende Rolle für die Langlebigkeit der Dichtung.

Wie oft sollten Hochdruck-Drehwellendichtungen ausgetauscht werden?

Die Austauschintervalle hängen von anwendungsspezifischen Faktoren und Betriebsbedingungen ab. Während einige Dichtungen unter moderaten Bedingungen mehrere Jahre halten können, müssen andere im harten Einsatz häufiger ausgetauscht werden. Eine regelmäßige Überwachung und Wartungsbeurteilung hilft dabei, den optimalen Austauschzeitpunkt zu bestimmen.

Welche Anzeichen weisen auf eine defekte Drehwellendichtung hin?

Häufige Anzeichen für einen Dichtungsdefekt sind sichtbare Leckagen, erhöhte Betriebstemperaturen, ungewöhnliche Geräusche oder Vibrationen sowie eine verschlechterte Geräteleistung. Die frühzeitige Erkennung dieser Anzeichen durch regelmäßige Inspektionen trägt dazu bei, katastrophale Ausfälle zu verhindern und Schäden an der Ausrüstung zu minimieren.