Comprender o papel fundamental da tecnoloxía avanzada de sellado no equipo industrial

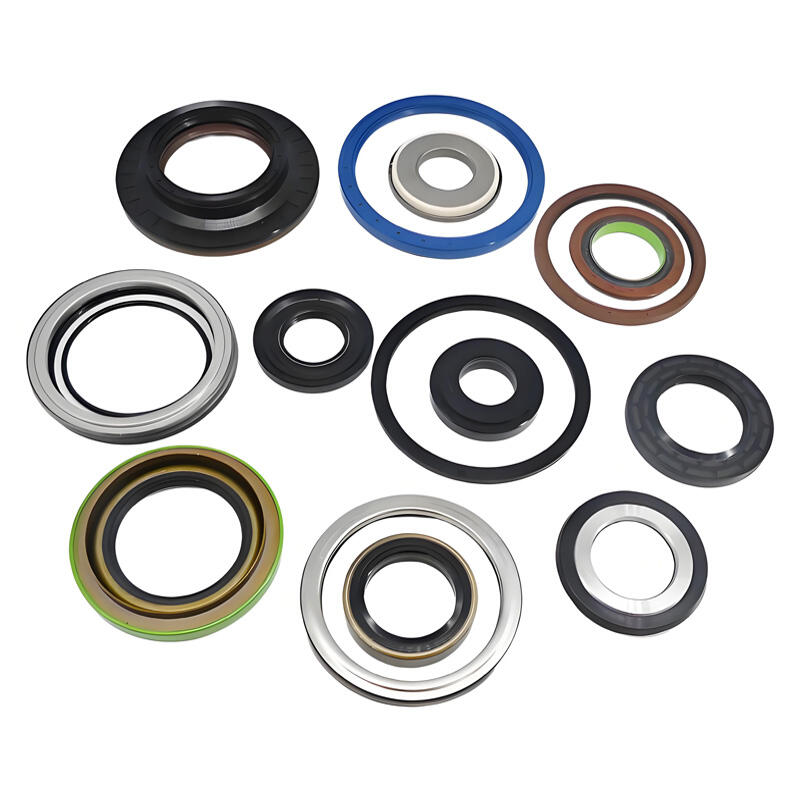

No exigente mundo da maquinaria industrial, a alta presión rotativa selos de eixe representa un pilar fundamental da confiabilidade operacional e da lonxevidade do equipo. Estes compoñentes sofisticados actúan como gardiáns de sistemas mecánicos críticos, evitando a perda de lubricante e a contaminación mentres manteñen o rendemento optimo baixo condicións extremas. Sexa en equipos de minería, maquinaria pesada de construción ou plantas industriais de procesamento, estas pezas frontan o reto constante de xestionar a rotación a alta velocidade mentres conteñen diferencias de presión considerables.

A importancia das empaquetaduras rotativas de alta presión esténdese máis aló do seu tamaño modesto. Están deseñadas para soportar esforzos mecánicos intensos, variacións térmicas e medios agresivos mantendo a súa integridade de sellado. Na actualidade, no panorama industrial, onde as paradas dos equipos poden provocar perdas económicas substanciais, o papel destas empaquetaduras vólvese cada vez máis vital para manter operacións continuas e protexer investimentos valiosos en maquinaria.

Compóñentes principais e características de deseño

Inovación e selección de materiais

A evolución das empaquetaduras rotativas de alta presión foi impulsada por avances na ciencia dos materiais. As empaquetaduras modernas utilizan elastómeros e termoplásticos especializados que ofrecen unha resistencia superior ao desgaste, ás condicións extremas de temperatura e á exposición química. Estes materiais escóllense coidadosamente segundo os requisitos específicos da aplicación, as condicións de funcionamento e os factores ambientais.

Os polímeros avanzados como os compostos de PTFE, fluoroelastómeros e termoplásticos deseñados proporcionan unha durabilidade excepcional mantendo ao mesmo tempo características de baixo rozamento. A integración destes materiais con técnicas de fabricación de precisión garante un rendemento óptimo do peche e unha vida útil prolongada en aplicacións industriais exigentes.

Configuracións xeométricas e enxeñaría de superficies

A eficacia dos peches rotativos de alta presión depende en gran medida do seu deseño xeométrico e das súas características de superficie. Os perfís modernos de peche incorporan configuracións de labo sofisticadas, ángulos de contacto cuidadosamente deseñados e acabados de superficie precisos que traballan xuntos para manter un sellado fiabilizado en condicións dinámicas.

Os tratamentos superficiais e revestimentos melloran o rendemento das empaquetaduras ao reducir a fricción, mellorar a resistencia ao desgaste e promover unha lubricación axeitada. Estas consideracións de enxeñaría son cruciais para xestionar o delicado equilibrio entre a eficacia do sellado e a perda mínima de potencia por fricción.

Beneficios de rendemento nas aplicacións industriais

Protexión Avanzada de Equipos

As empaquetaduras rotativas de alta presión actúan como liña de defensa principal contra a contaminación e a perda de lubricación en maquinaria crítica. A súa capacidade de manter a integridade do sellado en condicións de presión extrema evita a falla prematura dos rodamientos, reduce os requisitos de mantemento e prolonga a vida útil do equipo. Esta protección é particularmente crucial en entornos onde o equipo opera continuamente baixo cargas pesadas.

Ao conter de forma efectiva os lubricantes e excluír os contaminantes, estas pezas axudan a manter condicións de funcionamento optimas para rodamientos, engrenaxes e outros compoñentes críticos. Esta función protectora tradúcese directamente en menores custos de mantemento e maior confiabilidade do equipo.

Melloras na Eficiencia Operacional

A implementación de pezas rotativas de alta calidade contribúe de forma significativa á eficiencia xeral do sistema. Os deseños avanzados de pezas minimizan as perdas por fricción mentres manteñen un sellado efectivo, o que resulta nun menor consumo de enerxía e unha mellor eficiencia enerxética. Este equilibrio é particularmente importante en aplicacións de alta velocidade onde as perdas por fricción poden afectar considerablemente aos custos operativos.

Os deseños modernos de empaques tamén facilitan unha mellor disipación do calor e distribución da lubricación, o que contribúe a temperaturas de funcionamento máis estables e unha maior duración dos compoñentes. Estes beneficios afectan directamente ao resultado final grazas á redución do consumo de enerxía e ao mellor rendemento do equipo.

Consideracións sobre a Instalación e Manutenção

Procedementos Adequados de Instalación

O éxito dos empaques rotativos de alta presión depende en gran medida das prácticas correctas de instalación. O aliñamento axeitado, a limpeza e a técnica de instalación son factores críticos que inflúen no rendemento e na duración do empaque. As ferramentas e procedementos de instalación deben escollerse coidadosamente para evitar danos no empaque e asegurar un posicionamento optimo.

Debese prestar especial atención ao acabado superficial do eixe, ás condicións do aloxamento e aos parámetros de aliñamento durante a instalación. Estes factores afectan directamente ao rendemento do empaque e poden influír de forma significativa na vida útil tanto do empaque como do equipo que protexe.

Estratexias de Manutenção Preventiva

A implementación de protocolos de mantemento eficaces para selos rotativos de eixe de alta presión é esencial para maximizar a súa vida útil e garantir un rendemento fiabil. A inspección regular do estado do sello, o seguimento dos parámetros de funcionamento e os intervalos programados de substitución axudan a previr fallos inesperados e tempos mortos custosos.

Os programas de mantemento deberían incluír a avaliación regular do desgaste do sello, as condicións de lubricación e os factores do entorno de operación que poidan afectar ao seu rendemento. As estratexias proactivas de mantemento permiten identificar posibles problemas antes de que provoquen a falla do equipo.

Tendencias e Innovacións Futuras

Solucións Intelixentes de Estanqueidade

O futuro dos selos rotativos de eixe de alta presión está a ser definido por avances na tecnoloxía intelixente e na integración de sensores. Os deseños emerxentes incorporan capacidades de monitorización que poden fornecer retroalimentación en tempo real sobre o rendemento do sello, o estado de desgaste e as condicións de funcionamento. Esta intelixencia permite estratexias de mantemento preditivo e mellora a fiabilidade do equipo.

A integración de sensores IoT e sistemas de monitorización con conxuntos de pezas representa un avance significativo na tecnoloxía de mantemento, permitindo aos operadores optimizar os programas de mantemento e previr avarías inesperadas.

Enfoques de deseño sostible

As consideracións ambientais están impulsando a innovación no deseño de pezas e na selección de materiais. Estanse desenvolvendo novos materiais ecolóxicos e procesos de fabricación para reducir o impacto ambiental mentres se mantén ou mellora o rendemento das pezas. Estes avances inclúen materiais biodegradables, deseños de fricción reducida e procesos de fabricación máis eficientes.

Os enfoques sostibles tamén se centran en prolongar a vida útil das pezas e reducir os residuos mediante materiais máis duradeiros e reciclables, adaptándose así ás iniciativas globais de responsabilidade ambiental nas operacións industriais.

Preguntas frecuentes

Que factores determinan a vida útil das pezas rotativas de alta presión?

A vida útil das empaquetaduras rotativas de alta presión veñse afectada por múltiples factores, incluídas a presión de funcionamento, a velocidade, a temperatura, a compatibilidade co lubricante, a calidade da instalación e as condicións ambientais. A selección axeitada do material e as prácticas de mantemento tamén desempeñan papeis cruciais na determinación da duración da empaquetadura.

Cada canto tempo deben substituírse as empaquetaduras rotativas de alta presión?

Os intervalos de substitución dependen de factores específicos da aplicación e das condicións de funcionamento. Mentres que algunhas empaquetaduras poden durar varios anos en condicións moderadas, outras en servizos máis duros poden requiren substitucións máis frecuentes. O seguimento regular e as avaliacións de mantemento axudan a determinar o cronograma óptimo de substitución.

Caís son os sinais dunha empaquetadura rotativa en falla?

Os indicadores comúns de fallo na estanquidade inclúen fuga visible, aumento da temperatura de funcionamento, ruídos ou vibracións anormais e diminución do rendemento do equipo. A detección temprana destes sinais mediante inspeccións regulares axuda a previr fallos catastróficos e minimizar os danos no equipo.