A fejlett tömítőtechnológia kritikus szerepének megértése az ipari berendezésekben

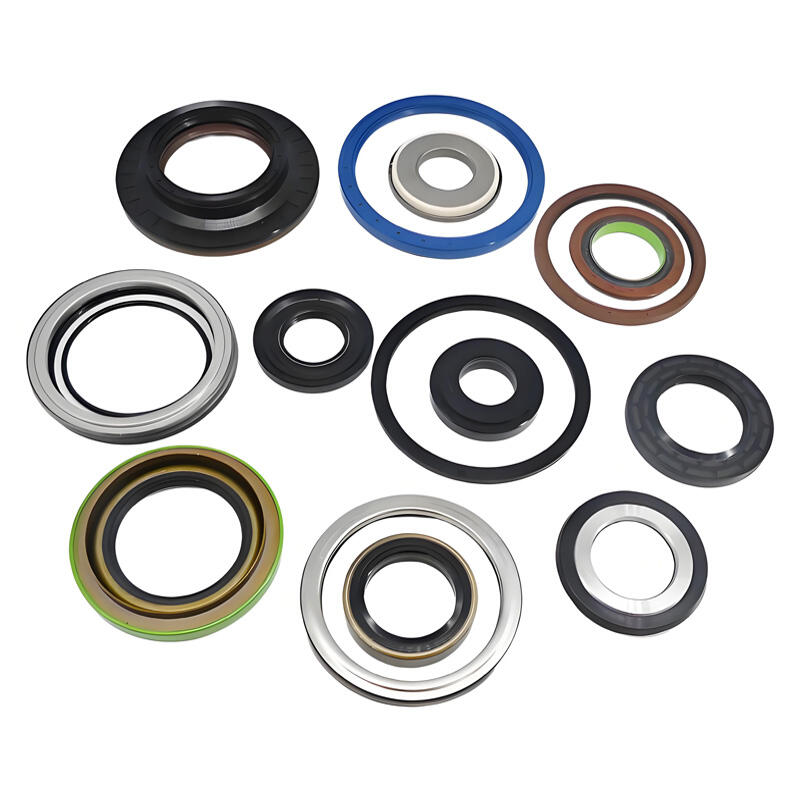

A követelőző ipari gépek világában a magas nyomású forgó tengelyszerelvények az üzemeltetési megbízhatóság és a berendezések élettartamának alappillére. Ezek a kifinomult alkatrészek a kritikus mechanikai rendszerek őrei, megakadályozzák a kenőanyag elvesztését és a szennyeződést, miközben optimális teljesítményt biztosítanak extrém körülmények között. Akár bányászati berendezéseknél, akár nehéz építőgépeknél vagy ipari feldolgozóüzemeknél, e tömítések folyamatosan szembesülnek a nagysebességű forgás kezelésének kihívásával, miközben jelentős nyomáskülönbségeket kell elviselniük.

A nagy nyomású forgó tengelytömítések jelentősége messze túlmutat szerény méretükön. Ezeket a tömítéseket úgy tervezték, hogy ellenálljanak intenzív mechanikai igénybevételnek, hőmérsékletváltozásoknak és agresszív közegeknek, miközben megőrzik tömítőképességüket. A mai ipari környezetben, ahol a leállások jelentős pénzügyi veszteségekhez vezethetnek, e tömítések szerepe egyre fontosabbá válik a folyamatos üzemeltetés biztosításában és az értékes gépi beruházások védelmében.

Alapvető összetevők és tervezési jellemzők

Anyaginnováció és kiválasztás

A nagy nyomású forgó tengelytömítések fejlődését az anyagtudomány előrelépései hajtották. A modern tömítések speciális elasztomer és termoplasztikus anyagokat használnak, amelyek kiváló ellenállást nyújtanak kopásnak, extrém hőmérsékleteknek és vegyi anyagoknak való kitettség ellen. Ezeket az anyagokat gondosan választják ki az adott alkalmazási követelmények, működési körülmények és környezeti tényezők alapján.

A speciális polimerek, mint például a PTFE-összetevők, fluoroelasztomerek és speciális termoplasztikus anyagok kiváló tartósságot biztosítanak, miközben alacsony súrlódási tulajdonságokat őriznek meg. Ezeknek az anyagoknak a precíziós gyártási technikákkal való kombinálása optimális tömítési teljesítményt és meghosszabbított élettartamot eredményez szigorú ipari alkalmazásokban.

Geometriai kialakítások és felületkezelés

A nagy nyomású forgó tengelytömítések hatékonysága erősen függ geometriai kialakításuktól és felületi jellemzőiktől. A modern tömítésprofilok kifinomult ajakkonfigurációkat, gondosan tervezett érintkezési szögeket és pontos felületminőséget tartalmaznak, amelyek együttesen megbízható tömítést biztosítanak dinamikus körülmények között.

A felületkezelések és bevonatok tovább javítják a tömítések teljesítményét, csökkentve a súrlódást, növelve a kopásállóságot, és elősegítve a megfelelő kenést. Ezek az mérnöki szempontok alapvető fontosságúak a tömítés hatékonysága és a súrlódásból eredő minimális teljesítményveszteség közötti precíz egyensúly fenntartásához.

Teljesítményelőnyök ipari alkalmazásokban

Fokozott berendezésvédelem

A nagy nyomású forgó tengelytömítések az első védelmi vonalat jelentik a szennyeződés és a kenőanyag-vesztés ellen kritikus gépekben. Képességük arra, hogy a tömítés integritását megtartsák extrém nyomásviszonyok között, megelőzi a csapágyak idő előtti meghibásodását, csökkenti a karbantartási igényeket, és meghosszabbítja a berendezések élettartamát. Ez a védelem különösen fontos olyan környezetekben, ahol a berendezések folyamatosan nagy terhelés mellett működnek.

Az olajok hatékony tartásával és a szennyeződések kizárásával ezek a tömítések segítenek optimális működési körülményeket biztosítani csapágyakhoz, fogaskerekekhez és egyéb kritikus alkatrészekhez. Ez a védő funkció közvetlenül alacsonyabb karbantartási költségekhez és javult berendezésmegbízhatósághoz vezet.

Működési hatékonyság javítása

A minőségi forgó tengelytömítések alkalmazása jelentősen hozzájárul az egész rendszer hatékonyságához. A fejlett tömítőtervezések minimalizálják a súrlódási veszteségeket, miközben hatékony tömítést biztosítanak, így csökkentve az energiafogyasztást és javítva az energiatakarékosságot. Ez az egyensúly különösen fontos nagysebességű alkalmazásoknál, ahol a súrlódási veszteségek jelentősen befolyásolhatják az üzemeltetési költségeket.

A modern tömítőtervezések továbbá javított hőelvezetést és kenéselosztást tesznek lehetővé, ami stabilabb üzemelési hőmérsékletekhez és megnövekedett alkatrész-élettartamhoz vezet. Ezek az előnyök közvetlenül pozitívan hatnak a végeredményre a csökkentett energiafogyasztással és javult berendezésműködéssel.

Telepítési és karbantartási szempontok

Helyes telepítési eljárások

A magas nyomású forgó tengelytömítések sikeressége nagymértékben a megfelelő szerelési gyakorlatoktól függ. A megfelelő igazítás, tisztaság és a szerelési technika kritikus tényezők, amelyek befolyásolják a tömítés teljesítményét és élettartamát. A tömítés sérülésének megelőzése és az optimális pozícionálás biztosítása érdekében gondosan ki kell választani a szerelési eszközöket és eljárásokat.

Különös figyelmet kell fordítani a tengely felületi minőségére, a ház állapotára és az igazítási paraméterekre a szerelés során. Ezek a tényezők közvetlenül befolyásolják a tömítés teljesítményét, és jelentősen hatással lehetnek a tömítés és a védelmet élvező berendezés élettartamára.

Előzetes Karbantartási Stratégiák

Hatékony karbantartási protokollok alkalmazása elengedhetetlen a magas nyomású forgó tengelytömítések élettartamának maximalizálásához és megbízható működésük biztosításához. Rendszeres ellenőrzés, az üzemeltetési paraméterek figyelemmel kísérése és előírt cseréi időpontok segítenek megelőzni a váratlan meghibásodásokat és a költséges leállásokat.

A karbantartási programoknak rendszeres tömítés kopásának, kenési körülményeknek és az üzemeltetési környezet olyan tényezőinek felülvizsgálatát kell tartalmazniuk, amelyek befolyásolhatják a tömítések teljesítményét. A proaktív karbantartási stratégiák segítenek azonosítani a lehetséges problémákat mielőtt azok berendezésmeghibásodáshoz vezetnének.

Jövőbeli trendek és innovációk

Intelligens Tömítési Megoldások

A nagy nyomású forgó tengelytömítések jövőjét az intelligens technológia és szenzorintegráció fejlődése alakítja. A kialakulóban lévő tervek figyelési lehetőségeket építenek be, amelyek valós idejű visszajelzést adhatnak a tömítés teljesítményéről, kopottsági állapotról és az üzemeltetési körülményekről. Ez az intelligencia lehetővé teszi a prediktív karbantartási stratégiákat és javítja a berendezések megbízhatóságát.

Az IoT-szenzorok és figyelőrendszerek integrálása a tömítőegységekbe jelentős előrelépést jelent a karbantartási technológiában, lehetővé téve a működtetők számára karbantartási ütemtervek optimalizálását és a váratlan meghibásodások megelőzését.

Környezetbarát tervezési megközelítések

A környezeti szempontok hatással vannak a tömítések tervezésére és anyagkiválasztására. Új, környezetbarát anyagokat és gyártási eljárásokat dolgoznak ki a környezeti terhelés csökkentése érdekében, miközben fenntartják vagy javítják a tömítések teljesítményét. Ezek az újdonságok közé tartoznak a lebomló anyagok, alacsony súrlódású tervek, valamint hatékonyabb gyártási folyamatok.

A fenntartható megközelítések a tömítések élettartamának meghosszabbítására és a hulladék csökkentésére is koncentrálnak a jobb kopásállóság és újrahasznosítható anyagok révén, így hozzáigazodva a globális kezdeményezésekhez az ipari műveletek környezeti felelőssége terén.

Gyakran Ismételt Kérdések

Milyen tényezők határozzák meg a nagy nyomású forgó tengelytömítések élettartamát?

A nagy nyomású forgó tengelytömítések élettartamát több tényező is befolyásolja, köztük a működési nyomás, sebesség, hőmérséklet, kenőanyag-kompatibilitás, szerelés minősége és a környezeti körülmények. A megfelelő anyagválasztás és karbantartási gyakorlatok is döntő szerepet játszanak a tömítések élettartamának meghatározásában.

Milyen gyakran kell cserélni a nagy nyomású forgó tengelytömítéseket?

A csereintervallumok az alkalmazásspecifikus tényezőktől és az üzemeltetési körülményektől függenek. Míg egyes tömítések több évig is kitartanak mérsékelt körülmények között, mások súlyos igénybevétel mellett gyakrabban cserére szorulhatnak. A rendszeres figyelés és karbantartási értékelések segítenek meghatározni az optimális csereütemtervet.

Mik a hibásodó forgó tengelytömítések jelei?

A tömítéshiba gyakori jelei a látható szivárgás, a növekedett üzemi hőmérséklet, szokatlan zaj vagy rezgés, valamint a csökkenő berendezésműködés. Ezeknek a jeleknek a rendszeres ellenőrzéssel történő korai felismerése segít megelőzni a katasztrofális meghibásodásokat és minimalizálni a berendezések károsodását.