درک نقش حیاتی تکنولوژی پیشرفته مهر و موم در تجهیزات صنعتی

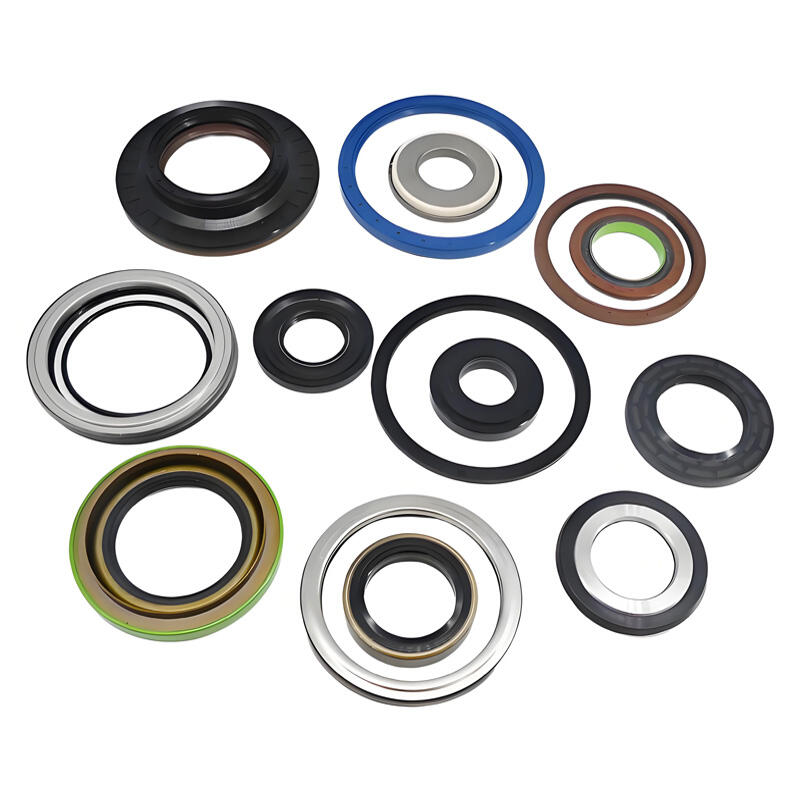

در دنیای پرتلاش ماشینآلات صنعتی، آببندهای دوار فشار قوی آببندهای شفت ستون اصلی قابلیت اطمینان عملیاتی و طول عمر تجهیزات محسوب میشوند. این اجزای پیشرفته به عنوان محافظ سیستمهای مکانیکی حیاتی عمل میکنند و از اتلاف روغنکاری و آلودگی جلوگیری کرده و در عین حال عملکرد بهینه را در شرایط سخت حفظ میکنند. چه در تجهیزات معدنکاری، ماشینآلات سنگین ساختوساز یا کارخانههای فرآوری صنعتی، این آببندها همواره با چالش مدیریت چرخش با سرعت بالا در کنار حفظ تفاوت فشارهای قابل توجه روبرو هستند.

اهمیت آببندهای چرخان تحت فشار بالا بسیار فراتر از اندازه کوچک آنهاست. این آببندها به گونهای طراحی شدهاند که بتوانند در برابر تنشهای مکانیکی شدید، نوسانات حرارتی و مواد خورنده مقاوم باشند و در عین حال یکپارچگی آببندی خود را حفظ کنند. در محیط صنعتی امروزی که توقف تجهیزات میتواند منجر به زیانهای مالی قابل توجهی شود، نقش این آببندها برای حفظ عملیات پیوسته و محافظت از سرمایهگذاریهای ارزشمند ماشینآلات، هرچه بیشتر حیاتی میشود.

اجزای اصلی و ویژگیهای طراحی

نوآوری و انتخاب مواد

توسعه آببندهای چرخان تحت فشار بالا تحت تأثیر پیشرفتهای علوم مواد بوده است. آببندهای مدرن از الاستومرها و ترموپلاستیکهای تخصصی استفاده میکنند که مقاومت برتری در برابر سایش، دماهای حدی و تماس با مواد شیمیایی ارائه میدهند. این مواد با دقت بر اساس الزامات خاص کاربرد، شرایط کاری و عوامل محیطی انتخاب میشوند.

پلیمرهای پیشرفته مانند ترکیبات PTFE، فلوروالاستومرها و ترموپلاستیکهای مهندسی، دوام بسیار بالایی را فراهم میکنند و در عین حال خصوصیات اصطکاک کمی حفظ میشوند. تلفیق این مواد با تکنیکهای ساخت دقیق، عملکرد بهینه آببندی و عمر طولانیتر در کاربردهای صنعتی شدید را تضمین میکند.

پیکربندیهای هندسی و مهندسی سطح

عملکرد آببندهای چرخشی تحت فشار بالا به شدت به طراحی هندسی و ویژگیهای سطحی آنها بستگی دارد. نمایههای مدرن آببند شامل پیکربندیهای لب پیچیده، زوایای تماس به دقت طراحیشده و پرداختهای سطحی دقیق هستند که به صورت هماهنگ، آببندی قابل اعتمادی را در شرایط دینامیکی حفظ میکنند.

پوششها و پرداخت سطح، عملکرد آببندی را با کاهش اصطکاک، بهبود مقاومت در برابر سایش و تسهیل روانسازی مناسب بهبود میبخشند. این ملاحظات مهندسی برای مدیریت تعادل ظریف بین اثربخشی آببندی و حداقل تلفات توان ناشی از اصطکاک حیاتی هستند.

مزایای عملکردی در کاربردهای صنعتی

حفاظت بهبود یافته تجهیزات

آببندهای چرخان تحت فشار بالا به عنوان خط اول دفاع در برابر آلودگی و از دستدادن روغنکاری در ماشینآلات حیاتی عمل میکنند. توانایی آنها در حفظ یکپارچگی آببندی در شرایط فشارهای شدید، از خرابی زودهنگام یاتاقانها جلوگیری میکند، نیاز به نگهداری را کاهش میدهد و عمر مفید تجهیزات را افزایش میدهد. این محافظت بهویژه در محیطهایی که تجهیزات بهطور مداوم تحت بارهای سنگین کار میکنند، بسیار مهم است.

با مهار مؤثر روغنکارها و بستن آلایندهها، این آببندیها به حفظ شرایط بهینه کارکرد برای یاتاقانها، دندهها و سایر اجزای حیاتی کمک میکنند. این عملکرد محافظتی مستقیماً منجر به کاهش هزینههای نگهداری و افزایش قابلیت اطمینان تجهیزات میشود.

بهبودهای کارایی عملیاتی

اجرا و بهکارگیری آببندهای باکیفیت محور دوار تأثیر قابل توجهی در کارایی کلی سیستم دارد. طراحیهای پیشرفته آببند، اتلاف اصطکاک را به حداقل میرسانند در حالی که آببندی موثری را حفظ میکنند و در نتیجه مصرف انرژی کمتری داشته و کارایی انرژی بهبود مییابد. این تعادل بهویژه در کاربردهای با سرعت بالا مهم است که در آنها اتلاف اصطکاک میتواند تأثیر قابل توجهی بر هزینههای عملیاتی داشته باشد.

طراحیهای مدرن آببند همچنین به پراکندگی بهتر گرما و توزیع روغنکاری کمک میکنند و بدین ترتیب دمای کارکرد پایدارتری ایجاد شده و عمر اجزای سیستم افزایش مییابد. این مزایا مستقیماً از طریق کاهش مصرف انرژی و بهبود عملکرد تجهیزات، تأثیر مثبتی بر سودآوری نهایی دارند.

ملاحظات نصب و نگهداری

رویههای نصب صحیح

موفقیت آببندهای چرخان تحت فشار بالا به شدت به رعایت رویههای صحیح نصب بستگی دارد. ترازبندی مناسب، تمیزی و تکنیک نصب عوامل حیاتی هستند که عملکرد و طول عمر آببند را تحت تأثیر قرار میدهند. ابزارها و رویههای نصب باید با دقت انتخاب شوند تا از آسیب دیدن آببند جلوگیری شود و موقعیتگذاری بهینه آن تضمین گردد.

در حین نصب، توجه ویژهای به پرداخت سطحی شفت، شرایط محفظه و پارامترهای ترازبندی باید مبذول گردد. این عوامل بهطور مستقیم بر عملکرد آببند تأثیر میگذارند و میتوانند عمر مفید هم خود آببند و هم تجهیزات تحت محافظت آن را بهطور قابل توجهی تحت تأثیر قرار دهند.

استراتژیهای نگهداری پیشگیرانه

اجرا کردن پروتکلهای نگهداری موثر برای آببندهای چرخان تحت فشار بالا برای بیشینه کردن عمر مفید آنها و تضمین عملکرد قابل اعتماد ضروری است. بازرسی منظم وضعیت آببند، نظارت بر پارامترهای کاری و تعویق زمانهای برنامهریزی شده تعویض، به پیشگیری از خرابیهای غیرمنتظره و توقفهای پرهزینه کمک میکند.

برنامههای نگهداری باید ارزیابی منظم سایش آببند، شرایط روانکاری و عوامل محیط کاری که ممکن است عملکرد آببند را تحت تأثیر قرار دهند، شامل شوند. استراتژیهای نگهداری پیشگیرانه به شناسایی مشکلات احتمالی قبل از اینکه منجر به خرابی تجهیزات شوند، کمک میکنند.

روندها و نوآوریهای آینده

راهحلهای هوشمند آببندی

آینده آببندهای چرخان فشار بالا تحت تأثیر پیشرفتهای فناوری هوشمند و یکپارچهسازی حسگرها شکل میگیرد. طرحهای جدید قابلیتهای نظارتی را در بر میگیرند که میتوانند بازخورد لحظهای درباره عملکرد آببند، وضعیت سایش و شرایط کاری ارائه دهند. این هوشمندی امکان اجرای استراتژیهای نگهداری پیشبینانه و افزایش قابلیت اطمینان تجهیزات را فراهم میکند.

یکپارچهسازی حسگرهای اینترنت اشیا (IoT) و سیستمهای نظارتی با مجموعههای آببند، پیشرفت قابل توجهی در فناوری نگهداری محسوب میشود و به اپراتورها امکان میدهد برنامههای نگهداری را بهینه کنند و از خرابیهای غیرمنتظره جلوگیری نمایند.

رویکردهای طراحی پایدار

ملاحظات محیطی در حال پیشبرد نوآوری در طراحی و انتخاب مواد آببندی هستند. مواد سازگار با محیط زیست و فرآیندهای تولید جدیدی در حال توسعه هستند تا تأثیرات زیستمحیطی را کاهش داده و در عین حال عملکرد آببندی را حفظ یا بهبود بخشند. این پیشرفتها شامل مواد قابل تجزیه، طراحیهای کاهنده اصطکاک و فرآیندهای تولید کارآمدتر میشوند.

رویکردهای پایدار همچنین بر افزایش عمر آببندی و کاهش ضایعات از طریق بهبود دوام و استفاده از مواد قابل بازیافت تمرکز دارند و با ابتکارات جهانی در مسئولیتپذیری محیط زیستی در عملیات صنعتی هماهنگ هستند.

سوالات متداول

عوامل تعیینکننده عمر آببندهای چرخشی شفت تحت فشار بالا چیست؟

عمر آببندهای چرخشی شفت تحت فشار بالا تحت تأثیر عوامل متعددی از جمله فشار کاری، سرعت، دما، سازگاری روغن روانکننده، کیفیت نصب و شرایط محیطی قرار دارد. انتخاب صحیح مواد و روشهای نگهداری مناسب نیز نقش مهمی در تعیین طول عمر آببندی ایفا میکنند.

درزگیرهای محوری دوار تحت فشار بالا را باید چند وقت یکبار تعویض کرد؟

فاصلههای تعویض به عوامل خاص کاربرد و شرایط عملیاتی بستگی دارد. در حالی که برخی درزگیرها در شرایط متوسط چندین سال دوام میآورند، دیگران در شرایط سختتر ممکن است نیاز به تعویض مکرر داشته باشند. پایش منظم و ارزیابی تعمیر و نگهداری به تعیین زمانبندی بهینه تعویض کمک میکند.

علائم خرابی درزگیرهای محوری دوار چیست؟

نشانههای متداول خرابی درزگیر شامل نشت قابل مشاهده، افزایش دمای عملیاتی، صدا یا لرزش غیرعادی و کاهش عملکرد تجهیزات است. تشخیص زودهنگام این علائم از طریق بازرسی منظم به جلوگیری از خرابیهای فاجعهبار و کاهش آسیب به تجهیزات کمک میکند.