Zrozumienie kluczowej roli zaawansowanej technologii uszczelniania w sprzęcie przemysłowym

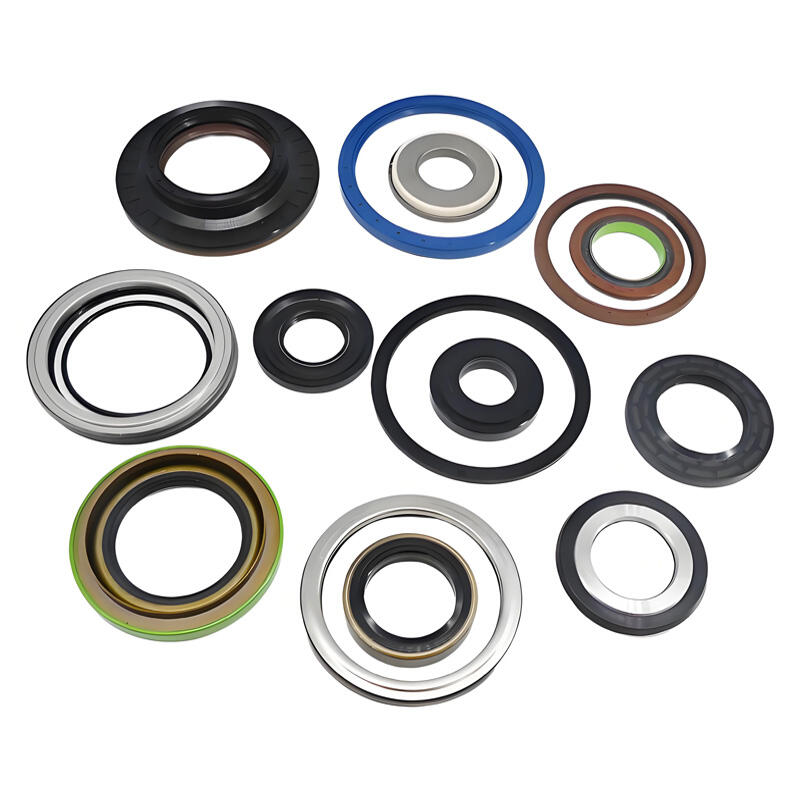

W wymagającym świecie maszyn przemysłowych wysokie ciśnienie obrotowe uszczelki wałów stanowi kwestię podstawową dla niezawodności działania i długowieczności sprzętu. Te zaawansowane komponenty pełnią rolę strażników krytycznych systemów mechanicznych, zapobiegając utracie smaru i zanieczyszczeniom, jednocześnie utrzymując optymalną wydajność w ekstremalnych warunkach. Niezależnie od tego, czy chodzi o sprzęt górniczy, ciężkie maszyny budowlane, czy zakłady przetwórstwa przemysłowego, uszczelki te stale stają przed wyzwaniem zarządzania szybkim obrotem przy jednoczesnym wytrzymywaniu znacznych różnic ciśnień.

Znaczenie uszczelek obrotowych pod wysokim ciśnieniem wykracza daleko poza ich skromne rozmiary. Są one zaprojektowane tak, aby wytrzymywały intensywne obciążenia mechaniczne, wahania temperatury oraz działanie agresywnych mediów, zachowując jednocześnie integralność uszczelnienia. W dzisiejszym przemyśle, w którym przestoje urządzeń mogą wiązać się ze znacznymi stratami finansowymi, rola tych uszczelek staje się coraz ważniejsza dla zapewnienia ciągłości pracy i ochrony wartościowych inwestycji w maszyny.

Podstawowe komponenty i cechy konstrukcyjne

Innowacje i dobór materiałów

Rozwój uszczelek obrotowych pod wysokim ciśnieniem napędzany był postępem w dziedzinie nauki o materiałach. Nowoczesne uszczelki wykorzystują specjalistyczne elastomery i termoplasty, które charakteryzują się doskonałą odpornością na zużycie, skrajne temperatury oraz działanie chemikaliów. Materiały te są starannie dobierane zgodnie z konkretnymi wymaganiami aplikacji, warunkami eksploatacji oraz czynnikami środowiskowymi.

Zaawansowane polimery, takie jak związki PTFE, fluoroelastomery i zaprojektowane termoplastyki inżynieryjne, zapewniają wyjątkową trwałość przy jednoczesnym zachowaniu niskich współczynników tarcia. Integracja tych materiałów z precyzyjnymi technikami produkcji gwarantuje optymalną wydajność uszczelnień oraz przedłużony czas ich eksploatacji w wymagających zastosowaniach przemysłowych.

Konfiguracje geometryczne i inżynieria powierzchni

Skuteczność uszczelnień obrotowych pracujących pod wysokim ciśnieniem w dużej mierze zależy od ich projektu geometrycznego i właściwości powierzchni. Nowoczesne profile uszczelnień zawierają zaawansowane konfiguracje warg, starannie zaprojektowane kąty styku oraz precyzyjne wykończenia powierzchni, które współpracują ze sobą, aby zapewnić niezawodne uszczelnienie w warunkach dynamicznych.

Obróbka powierzchniowa i powłoki dalsze zwiększają wydajność uszczelek poprzez zmniejszenie tarcia, poprawę odporności na zużycie oraz zapewnienie odpowiedniego smarowania. Te aspekty inżynierskie są kluczowe dla zachowania delikatnej równowagi między skutecznością uszczelnienia a minimalnymi stratami mocy wynikającymi z tarcia.

Zalety eksploatacyjne w zastosowaniach przemysłowych

Zwiększona ochrona sprzętu

Uszczelki obrotowe wysokiego ciśnienia stanowią pierwszą linię obrony przed zanieczyszczeniem i utratą smaru w krytycznych maszynach. Ich zdolność do utrzymywania integralności uszczelnienia w warunkach ekstremalnego ciśnienia zapobiega przedwczesnemu uszkodzeniu łożysk, zmniejsza potrzebę konserwacji i wydłuża czas pracy urządzeń. Ochrona ta jest szczególnie ważna w środowiskach, w których urządzenia pracują ciągle pod dużym obciążeniem.

Dzięki skutecznemu zatrzymywaniu środków smarnych i wykluczaniu zanieczyszczeń, uszczelki te pomagają utrzymać optymalne warunki pracy łożysk, przekładni oraz innych kluczowych komponentów. Ta funkcja ochronna przekłada się bezpośrednio na obniżenie kosztów konserwacji i poprawę niezawodności urządzeń.

Udoskonalenia efektywności operacyjnej

Zastosowanie wysokiej jakości uszczelnień wałów obrotowych znacząco przyczynia się do ogólnej efektywności systemu. Nowoczesne konstrukcje uszczelnień minimalizują straty związane z tarcie, jednocześnie zapewniając skuteczne uszczelnienie, co prowadzi do zmniejszenia zużycia energii i poprawy efektywności energetycznej. Równowaga ta jest szczególnie ważna w zastosowaniach wysokoprędkościowych, gdzie straty związane z tarciem mogą znacząco wpływać na koszty eksploatacji.

Nowoczesne projekty uszczelnień sprzyjają również lepszemu odprowadzaniu ciepła i równomiernemu rozprowadzaniu smaru, co przyczynia się do bardziej stabilnych temperatur pracy i wydłużenia żywotności komponentów. Korzyści te bezpośrednio wpływają na wynik finansowy poprzez obniżenie zużycia energii i poprawę wydajności urządzeń.

Rozważania dotyczące instalacji i konserwacji

Poprawne procedury instalacji

Sukces uszczelnień obrotowych pod dużym ciśnieniem w dużej mierze zależy od prawidłowych praktyk montażu. Poprawne wyrównanie, czystość oraz technika montażu to kluczowe czynniki wpływające na wydajność i trwałość uszczelnienia. Narzędzia i procedury montażowe należy starannie dobierać, aby zapobiec uszkodzeniu uszczelnienia i zagwarantować jego optymalne ustawienie.

Podczas montażu szczególną uwagę należy zwrócić na chropowatość powierzchni wału, stan oprawy oraz parametry wyrównania. Te czynniki bezpośrednio wpływają na wydajność uszczelnienia i mogą znacząco wpływać na czas pracy zarówno uszczelnienia, jak i chronionego przez niego urządzenia.

Strategie konserwacji preventive

Wdrażanie skutecznych protokołów konserwacji dla uszczelnień obrotowych pod wysokim ciśnieniem jest niezbędne do maksymalizacji ich czasu pracy i zapewnienia niezawodnej wydajności. Regularna kontrola stanu uszczelnienia, monitorowanie parametrów pracy oraz planowe interwały wymiany pomagają zapobiegać nagłym awariom i kosztownemu przestojowi.

Programy konserwacyjne powinny obejmować regularną ocenę zużycia uszczelek, stanu smarowania oraz czynników środowiska pracy, które mogą wpływać na wydajność uszczelki. Proaktywne strategie konserwacji pomagają wykryć potencjalne problemy, zanim dojdzie do awarii urządzenia.

Przyszłe trendy i innowacje

Inteligentne rozwiązania uszczelniające

Przyszłość uszczelek obrotowych pracujących pod wysokim ciśnieniem kształtuje się dzięki postępom w dziedzinie inteligentnych technologii i integracji czujników. Nowoczesne projekty obejmują możliwości monitorowania, które pozwalają na uzyskanie informacji w czasie rzeczywistym o wydajności uszczelki, stanie jej zużycia oraz warunkach pracy. Ta inteligencja umożliwia stosowanie strategii konserwacji predykcyjnej oraz poprawia niezawodność urządzeń.

Integracja czujników IoT i systemów monitorujących z zestawami uszczelnień stanowi istotny postęp w technologii konserwacji, umożliwiając operatorom optymalizację harmonogramów konserwacji i zapobieganie nagłym awariom.

Zrównoważone podejścia projektowe

Zagadnienia środowiskowe napędzają innowacje w projektowaniu uszczelek i doborze materiałów. Opracowywane są nowe przyjazne dla środowiska materiały oraz procesy produkcyjne mające na celu ograniczenie wpływu na środowisko przy jednoczesnym utrzymaniu lub poprawie wydajności uszczelek. Do tych osiągnięć należą materiały biodegradowalne, konstrukcje o zmniejszonym tarcie oraz bardziej efektywne procesy produkcyjne.

Trwałe podejście koncentruje się również na wydłużeniu żywotności uszczelek i redukcji odpadów poprzez zwiększoną trwałość oraz materiały nadające się do recyklingu, co jest zgodne z globalnymi inicjatywami odpowiedzialności środowiskowej w działaniach przemysłowych.

Często zadawane pytania

Jakie czynniki decydują o długości życia uszczelek obrotowych pod wysokim ciśnieniem?

Żywotność uszczelek obrotowych pod wysokim ciśnieniem zależy od wielu czynników, takich jak ciśnienie robocze, prędkość, temperatura, kompatybilność z olejem, jakość montażu oraz warunki środowiskowe. Prawidłowy dobór materiału oraz właściwe praktyki konserwacyjne odgrywają również kluczową rolę w określeniu trwałości uszczelek.

Jak często należy wymieniać uszczelki wału obrotowego pod wysokim ciśnieniem?

Interwały wymiany zależą od czynników specyficznych dla danego zastosowania oraz warunków pracy. Choć niektóre uszczelki mogą służyć kilka lat w umiarkowanych warunkach, inne pracujące w trudnych warunkach mogą wymagać częstszej wymiany. Regularne monitorowanie i ocena stanu technicznego pomagają określić optymalny harmonogram wymiany.

Jakie są objawy uszkodzenia uszczelek wału obrotowego?

Typowymi objawami awarii uszczelki są widoczne przecieki, wzrost temperatury pracy, nietypowy hałas lub wibracje oraz spadek wydajności urządzenia. Wczesne wykrycie tych objawów poprzez regularne przeglądy pozwala zapobiegać katastrofalnym uszkodzeniom i minimalizować szkody urządzeń.