Nos equipos hidráulicos e neumáticos, os elementos de estanquidade adoitan pasar desapercibidos ata que xorden problemas. Un dos perfís máis utilizados é a pecha en U, un deseño que gañou o seu lugar en incontables cilindros, prensas e máquinas industriais. Comprender como funcionan estas pechas e como se diferencian doutras opcións pode marcar unha diferenza directa no tempo de actividade do equipo e nos custos de mantemento.

Por que importa a forma en U

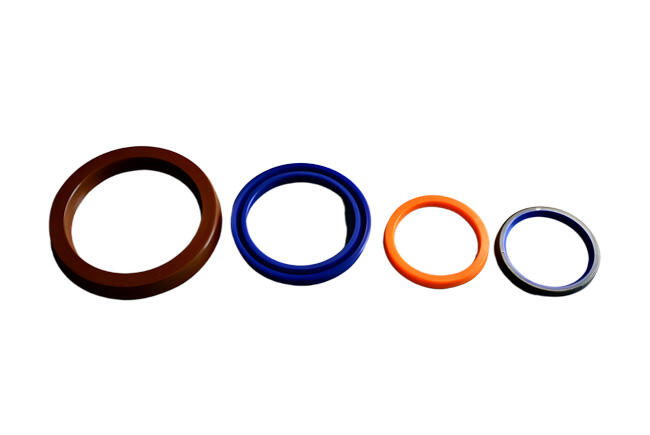

O rasgo definitorio dunha Vedación en U é a súa sección transversal. Os labios forman un espazo estreito que reacciona á presión interna. Cando a presión aumenta, os labios expándense e prensan con maior firmeza contra a superficie contigua. Este efecto autoenergizante proporciona dous beneficios clave:

Estanquidade firme a presións variadas – incluso cando as condicións flutúan, o contacto segue sendo efectivo.

Durabilidade en movemento recíproco a diferenza dos anillos O, que tenden a rodar ou torcerse baixo movemento deslizante, as copas U manteñen a súa posición e resisten a extrusión.

Por esta xeometría, as empaquetaduras en U son a elección natural para o sellado de vástago e pistón en cilindros hidráulicos, onde os trazos son frecuentes e as cargas pesadas.

Opcións de materiais e o seu impacto

A selección do material axeitado adoita ser máis crítica que a propia elección do perfil da empaquetadura. Algunhos compostos comúnmente empregados inclúen:

Poliuretano ( PU ): coñecido pola súa resistencia e durabilidade, amplamente utilizado nas hidráulicas móbil.

Borracha fluorocarbonada (FKM): estable a temperaturas máis altas e resistente a fluidos agresivos.

A decisión depende do medio de traballo, rango de temperatura e frecuencia de ciclo. Unha prensa hidráulica que opera con fluidos quentes require unha empaquetadura diferente que un cilindro neumático nunha liña de embalaxe.

Aplicacións das empaquetaduras en U

A través das industrias, atopamos empaquetaduras en U sempre que se cruzan movemento controlado e alta presión. Exemplos típicos inclúen:

Maquinaria de construción como escavadoras e grúas, onde os cilindros hidráulicos soportan cargas de impacto.

Prensas industriais e máquinas de conformado, onde os contas de ciclos son altos e as paradas son costosas.

Equipamento agrícola, exposto ao poeiro, lama e velocidades de funcionamento variables.

Sistemas de automatización e robótica, onde os actuadores compactos requiren un rendemento preciso do sellado.

Estas aplicacións amosan que o papel dun sello vai máis alá de previr fugas—é fundamental para manter a estabilidade da presión e o control de movemento.

Desafíos comúns na práctica

A pesar do seu deseño probado, os selos en U non están inmunes a problemas. Os técnicos de campo adoitan informar:

Desgaste dos labios causado por contaminación cando entra po ou partículas metálicas no sistema.

Enduracemento dos materiais de goma tras exposición prolongada a temperaturas elevadas do aceite.

Danos por extrusión en casos de alta presión sen aniños de apoio adecuados.

O mantemento preventivo—como supervisar a limpeza do aceite e inspeccionar as superficies dos cilindros—xoga un papel crucial para prolongar a vida útil.

Consello prácticos para a selección e mantemento

Adapte sempre o material ao tipo de fluído e rango de temperatura.

Comprobe cuidadosamente as dimensións da ranura; tolerancias incorrectas poden reducir a vida útil do recheo.

Nun sistemas de alta presión, considere usar aneis antiextrusión xunto co recheo en U.

Para máquinas que operan no exterior, seleccione materiais resistentes ao ozono e á intemperie.

Os recheos en forma de U poden parecer sinxelos, pero a súa influencia no rendemento do sistema é considerable. O seu deseño de labio autoenergizado, combinado coa elección axeitada do material, permite que funcionen de xeito fiabil nun entornos onde os recheos tipo O ou planos fallarían.

Novas de última hora

Novas de última hora