Dans les équipements hydrauliques et pneumatiques, les éléments d'étanchéité sont souvent négligés jusqu'à l'apparition de problèmes. L'un des profils les plus couramment utilisés est le joint en U, un design qui s'est imposé dans d'innombrables cylindres, presses et machines industrielles. Comprendre le fonctionnement de ces joints et la manière dont ils diffèrent des autres options peut avoir un impact direct sur la disponibilité du matériel et les coûts de maintenance.

Pourquoi la forme en U est-elle importante

La caractéristique essentielle d'un Joint à lèvres (U-Cup Seal) est sa section transversale. Les lèvres forment un jeu étroit qui réagit à la pression interne. Lorsque la pression augmente, les lèvres se dilatent et appuient plus fermement contre la surface adjacente. Cet effet auto-énergisant offre deux avantages essentiels :

Une étanchéité optimale à différentes pressions – même lorsque les conditions varient, le contact reste efficace.

Une grande durabilité en mouvement alternatif – contrairement aux joints toriques, qui ont tendance à rouler ou à se tordre en cas de mouvement de glissement, les joints en U gardent leur position et résistent à l'extrusion.

En raison de cette géométrie, les joints en U sont un choix naturel pour l'étanchéité des tiges et des pistons dans les vérins hydrauliques, où les courses sont fréquentes et les charges élevées.

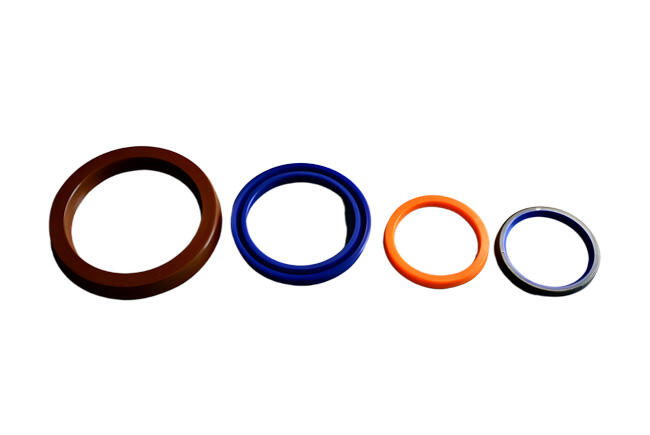

Choix des matériaux et leurs impacts

Le choix du matériau approprié est souvent plus critique que la sélection du profil du joint lui-même. Certains composés couramment utilisés incluent :

Polyuréthane ( PU ) : connu pour sa robustesse et sa résistance à l'abrasion, largement utilisé dans l'hydraulique mobile.

Caoutchouc fluoré (FKM) : stable à des températures élevées et résistant aux fluides agressifs.

Ce choix dépend du fluide utilisé, de la plage de température et de la fréquence des cycles. Un pressage hydraulique fonctionnant avec des fluides chauds nécessite un joint différent de celui d'un vérin pneumatique dans une ligne d'emballage.

Domaines d'application des joints en U

Dans tous les secteurs industriels, les joints en U sont utilisés là où mouvement contrôlé et haute pression se rencontrent. Des exemples typiques incluent :

Les machines de chantier telles que les pelles mécaniques et les grues, où les vérins hydrauliques subissent des charges de choc.

Presse industrielles et machines de formage, où le nombre de cycles est élevé et les temps d'arrêt coûteux.

Équipements agricoles, exposés à la poussière, à la boue et à des vitesses de fonctionnement variables.

Systèmes d'automatisation et robots, où des actionneurs compacts exigent une performance d'étanchéité précise.

Ces applications montrent que le rôle d'un joint va au-delà de la prévention des fuites : il est essentiel pour maintenir la stabilité de la pression et le contrôle du mouvement.

Problèmes courants en pratique

Malgré leur conception éprouvée, les joints en U ne sont pas à l'abri des problèmes. Les techniciens sur site signalent souvent :

Usure des lèvres causée par la contamination lorsque de la poussière ou des particules métalliques pénètrent dans le système.

Durcissement des matériaux en caoutchouc après une exposition prolongée à des températures élevées d'huile.

Dommages par extrusion dans les cas de haute pression sans bagues de soutien adéquates.

La maintenance préventive — comme la surveillance de la propreté de l'huile et l'inspection des surfaces de cylindre — joue un rôle crucial dans l'allongement de la durée de vie.

Conseils pratiques pour le choix et l'entretien

Adaptez toujours le matériau au type de fluide et à la plage de température.

Vérifiez attentivement les dimensions de la gorge ; des tolérances incorrectes peuvent réduire la durée de vie du joint.

Dans les systèmes à haute pression, envisagez d'utiliser des bagues anti-extrusion en combinaison avec le joint en U.

Pour les machines fonctionnant en extérieur, choisissez des matériaux résistants à l'ozone et aux intempéries.

Les joints en U peuvent sembler simples, mais leur influence sur les performances du système est significative. Leur conception à lèvre auto-entretenue, combinée au bon choix de matériau, leur permet de fonctionner de manière fiable dans des environnements où les joints toriques ou les joints plats échoueraient.

Actualités à la Une

Actualités à la Une