Hidraulikus és pneumatikus berendezésekben a tömítőelemeket gyakran figyelmen kívül hagyják, amíg problémák nem merülnek fel. Az egyik leggyakrabban használt profil a U-tömítés, amely számos hengerben, sajgóban és ipari gépben megszilárdította helyét. Annak megértése, hogyan működnek ezek a tömítések, és hogyan különböznek más lehetőségektől, közvetlen hatással lehet a berendezések üzemidejére és karbantartási költségeire.

Miért fontos a U-alak

A U-tömítés keresztmetszete a meghatározó jellemzője. A szárai keskeny részt alkotnak, amely a belső nyomásra reagál. Ahogy a nyomás növekszik, a szájak kitágulnak, és erősebben nyomódnak a partnerfelülethez. Ez az önműködő tömítőhatás két fő előnyt nyújt:

Hatékony tömítés változó nyomás mellett – még ingadozó körülmények között is hatékony marad a kontaktus.

Tartósság visszatérő mozgás során – ellentétben az O-gyűrűkkel, amelyek csúszó mozgás alatt hajlamosak gördülni vagy torzulni, a U-tömítések helyükön maradnak, és ellenállnak az extrudálódásnak.

E geometriának köszönhetően az U-alakú tömítések természetes választásnak számítanak dugattyúszelepek és rudas tömítések esetén hidraulikus hengereknél, ahol a lökések gyakoriak és a terhelések nagyok.

Anyagválasztások és azok hatása

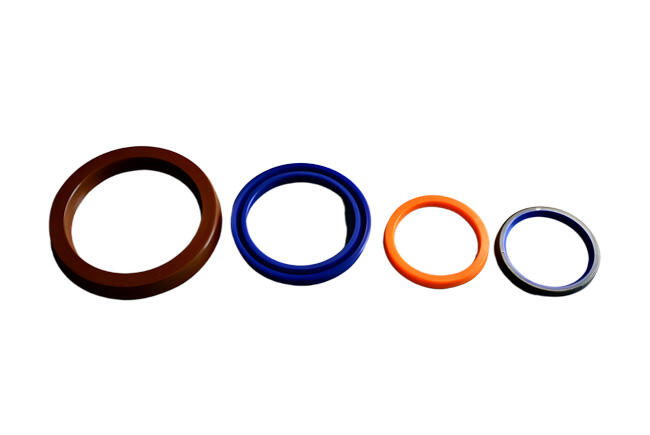

A megfelelő anyag kiválasztása gyakran fontosabb, mint magának a tömítésprofilnak a kiválasztása. A gyakran használt anyagok közé tartoznak:

Poliuretán ( PU ): keménységéről és kopásállóságáról ismert, elsősorban mozgó hidraulikus rendszerekben alkalmazzák.

Fluoroszén-gumi (FKM): magasabb hőmérsékleten is stabil, agresszív folyadékokkal szemben ellenálló.

Az anyagválasztás a munkaközegtől, a hőmérsékleti tartománytól és a ciklusgyakoriságtól függ. Egy forró folyadékkal működő hidraulikus sajtó más tömítést igényel, mint egy csomagolósorban lévő pneumatikus henger.

Az U-alakú tömítések alkalmazási területei

Szinte minden iparágban megtalálhatók az U-alakú tömítések ott, ahol a szabályozott mozgás és a magas nyomás találkozik. Tipikus példák:

Építőipari gépek, mint például excavátorok és daruk, ahol a hidraulikus hengerek ütőterhelésnek vannak kitéve.

Ipari sajtok és alakítógépek, ahol a ciklusszámok magasak, és a leállások költségesek.

Mezőgazdasági gépek, amelyek porral, sárral és változó üzemmenetekkel vannak kitéve.

Automatizálási rendszerek és robotok, ahol a kompakt működtetők pontos tömítési teljesítményt igényelnek.

Ezek az alkalmazások azt szemléltetik, hogy egy tömítés szerepe a szivárgások megelőzésén túlmutat – központi szerepet játszik a nyomásstabilitás és mozgásvezérlés fenntartásában.

Gyakori gyakorlati kihívások

Bár a U-tömítések beismerhetően jól bevált konstrukciójúak, mégsem mentesek problémáktól. A gyakorlati szakemberek gyakran jelentik:

A perem kopása, amelyet a szennyeződés okoz, amikor por vagy fémrészecskék kerülnek a rendszerbe.

A gumimatériálok keményedése hosszabb ideig tartó magas olajhőmérsékletnek való kitettség után.

Extrúziós károk nagy nyomás esetén, ha nincs megfelelő háttértámaszgyűrű.

Megelőző karbantartás – például az olaj tisztaságának figyelése és a hengerek felületének ellenőrzése – kulcsfontosságú szerepet játszik a szervizidő meghosszabbításában.

Gyakorlati tippek a kiválasztáshoz és karbantartáshoz

Mindig illessze a anyagot a folyadék típusához és hőmérsékleti tartományhoz.

Ellenőrizze gondosan a hornyok méreteit; a helytelen tűrések csökkenthetik a tömítések élettartamát.

Magas nyomású rendszerekben fontolja meg az antiextrudáló gyűrűk használatát a U-tömítőgyűrűvel együtt.

Kültéren üzemelő gépek esetén olyan anyagot válasszon, amely ellenáll az ózon- és időjárásállóságnak.

A U-tömítőgyűrűk egyszerűnek tűnhetnek, de hatásuk a rendszer teljesítményére jelentős. Önműködő szorítóperemes kialakításuk, valamint a megfelelő anyagválasztás lehetővé teszi megbízható működésüket olyan környezetekben, ahol az O-gyűrűk vagy síktömítések meghibásodnának.

Forró hírek

Forró hírek