در تجهیزات هیدرولیک و پنوماتیک، اجزای آببندی اغلب تا زمانی که مشکلی پیش نیاید نادیده گرفته میشوند. یکی از پروفایلهای پرکاربرد، آبکش U شکل است که جایگاه خود را در بیشمار سیلندر، پرسها و دستگاههای صنعتی به دست آورده است. درک نحوه عملکرد این آبکشها و تفاوت آنها با گزینههای دیگر میتواند تأثیر مستقیمی بر زمان کارکرد تجهیزات و هزینههای تعمیر و نگهداری داشته باشد.

اهمیت شکل U

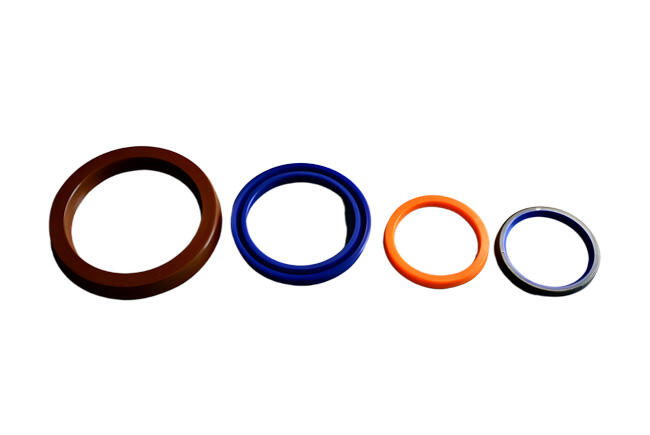

ویژگی مشخصکننده یک آببند U شکل مقطع عرضی آن است. لبهای آن شکافی باریک ایجاد میکنند که به فشار داخلی واکنش نشان میدهد. هنگامی که فشار افزایش مییابد، لبها گستردهتر شده و محکمتر به سطح تماس فشار میآورند. این اثر خودفعالسازی دو مزیت کلیدی فراهم میکند:

آببندی محکم در فشارهای متغیر – حتی زمانی که شرایط نوسان دارند، تماس مؤثر باقی میماند.

دوام در حرکت رفت و برگشتی – برخلاف حلقههای O شکل که تمایل به غلت خوردن یا پیچ خوردن در حرکت لغزان دارند، آبکشهای U شکل موقعیت خود را حفظ کرده و در برابر تراکم مقاومت میکنند.

به دلیل این هندسه، آببندهای U شکل انتخابی طبیعی برای آببندی میله و پیستون در سیلندرهای هیدرولیکی هستند که در آن حرکتها مکرر و بارها سنگین میباشند.

انتخاب مواد و تأثیر آنها

انتخاب مواد مناسب اغلب مهمتر از انتخاب خود نمای آببند است. برخی از ترکیبات رایج عبارتند از:

پلیاورتان ( PU ): معروف به دوام و مقاومت در برابر سایش، بهطور گسترده در هیدرولیک متحرک استفاده میشود.

کائوچو فلورکربن (FKM): در دماهای بالا پایدار بوده و در برابر مواد شیمیایی خورنده مقاوم است.

این تصمیم به محیط کاری، محدوده دمایی و فراوانی چرخه بستگی دارد. یک پرس هیدرولیک که با سیالات داغ کار میکند به آببندی متفاوتی نسبت به یک سیلندر پنوماتیک در خط بستهبندی نیاز دارد.

کاربردهای آببندهای U شکل

در صنایع مختلف، آببندهای U شکل در هرجایی که حرکت کنترلشده و فشار بالا با هم تلاقی میکنند یافت میشوند. نمونههای معمول شامل این موارد است:

ماشینآلات ساختوساز مانند بیلهای مکانیکی و جرثقیلها، که در آن سیلندرهای هیدرولیکی تحت بارهای ضربهای قرار دارند.

پرسهای صنعتی و ماشینآلات شکلدهی، که تعداد چرخهها بالا بوده و توقف بهرهبرداری هزینهبر است.

تجهیزات کشاورزی که در معرض گرد و غبار، گِل و سرعتهای متغیر کاری قرار دارند.

سیستمهای اتوماسیون و رباتیک، که در آن عملگرها (اکچوئیتورها) با ابعاد کوچک به عملکرد دقیق در آببندی نیاز دارند.

این کاربردها نشان میدهند که نقش یک آببنده فراتر از جلوگیری از نشت است—این نقش در حفظ پایداری فشار و کنترل حرکت مرکزی است.

چالشهای رایج در عمل

علیرغم طراحی اثباتشده، آببندهای U شکل در برابر مشکلات مصون نیستند. تکنسینهای محل کار اغلب گزارش میدهند:

سایش لب به دلیل آلودگی زمانی که گرد و غبار یا ذرات فلزی وارد سیستم میشوند.

سخت شدن مواد لاستیکی پس از قرار گرفتن طولانیمدت در دمای بالای روغن.

آسیب ناشی از خروج (اکسترود) در موارد فشار بالا و بدون حلقههای پشتیبان مناسب.

نگهداری پیشگیرانه — مانند نظارت بر تمیزی روغن و بازرسی سطوح سیلندر — نقش مهمی در افزایش عمر مفید دارد.

نکات عملی برای انتخاب و نگهداری

همیشه ماده را با نوع سیال و محدوده دمایی آن تطبیق دهید.

ابعاد شیار را به دقت بررسی کنید؛ تحملهای نادرست میتوانند عمر آببندی را کوتاه کنند.

در سیستمهای فشار قوی، استفاده از حلقههای ضد خروج همراه با آببند U شکل را در نظر بگیرید.

برای ماشینآلاتی که در فضای باز کار میکنند، مواد مقاوم در برابر ازن و عوامل جوی را انتخاب کنید.

آببندهای U شکل ممکن است ساده به نظر برسند، اما تأثیر آنها بر عملکرد سیستم قابل توجه است. طراحی لب خودتنشده آنها، همراه با انتخاب صحیح ماده، اجازه میدهد تا در محیطهایی که واشرهای O شکل یا آببندهای تخت دچار خرابی میشوند، بهطور قابل اعتمادی کار کنند.