Industrielle Maschinen arbeiten unter extremen Bedingungen, bei denen präzises Engineering und die Zuverlässigkeit von Komponenten über den Betriebserfolg entscheiden. Zu den kritischen Bauteilen, die einen reibungslosen Betrieb sicherstellen, zählt die Öldichtung als grundlegendes Element zum Schutz von Rotationswellen vor Verschmutzung und Flüssigkeitsaustritt. Diese scheinbar einfachen Komponenten tragen die Verantwortung für die Aufrechterhaltung der Systemintegrität in unzähligen Anwendungen – von Automatikgetrieben bis hin zu schweren Industrieanlagen. Das Verständnis der entscheidenden Rolle der Öldichtungstechnologie zeigt, warum industrielle Systeme weltweit auf diese wesentlichen Dichtungslösungen für optimale Leistung und Langlebigkeit angewiesen sind.

Grundlagen der Rotationsöldichtung verstehen

Grundlegende Konstruktions- und Aufbauprinzipien

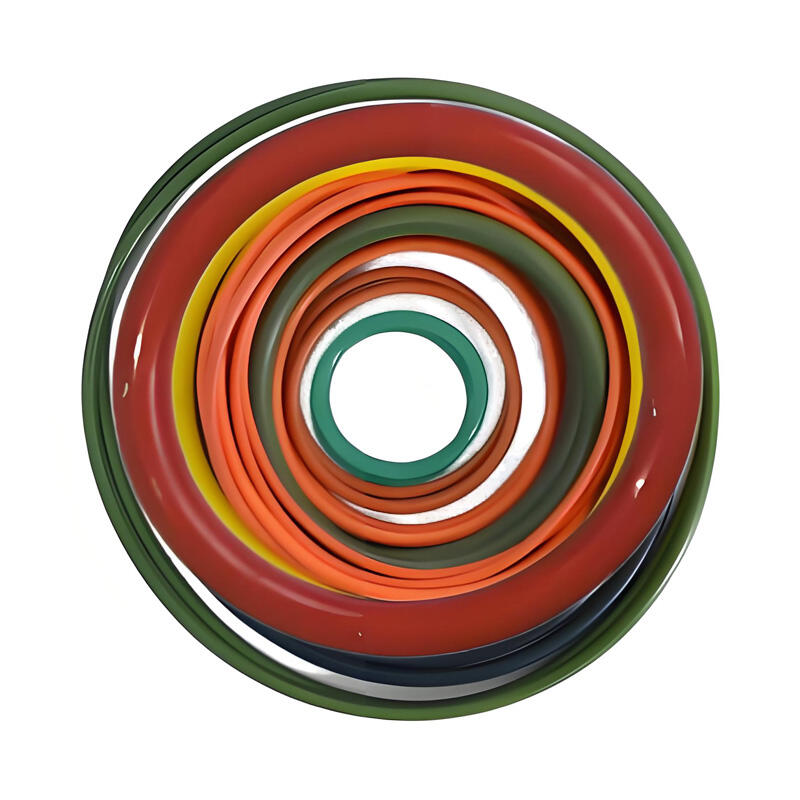

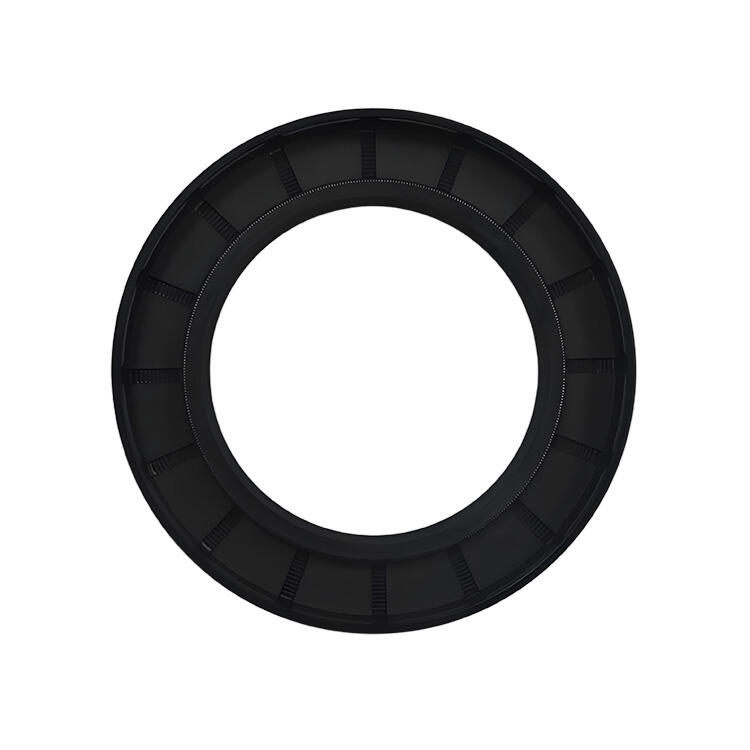

Die rotierende Öldichtung stellt eine anspruchsvolle ingenieurtechnische Lösung dar, die darauf ausgelegt ist, eine dynamische Barriere zwischen rotierenden und stationären Bauteilen zu schaffen. Diese Dichtungen bestehen typischerweise aus einer flexiblen elastomeren Dichtlippe, einem Metallgehäuse für strukturelle Stabilität und häufig aus einer Garterfeder, die einen gleichmäßigen Anpressdruck an der Wellenoberfläche aufrechterhält. Die Materialwahl für die Dichtlippe hängt von den Betriebsbedingungen ab, wobei Nitrilkautschuk, Fluorkautschuk und Polytetrafluorethylen übliche Auswahlmöglichkeiten für unterschiedliche Temperatur- und chemische Beständigkeitsanforderungen sind.

Die Herstellungspräzision spielt eine entscheidende Rolle für die Wirksamkeit von Öldichtungen, da Maßtoleranzen direkten Einfluss auf die Dichtleistung haben. Die Geometrie der Dichtlippe erfordert eine sorgfältige Konstruktion, um eine Balance zwischen Dichtwirkung und Reibungsentwicklung zu schaffen und eine optimale Kontaktdruckverteilung an der Wellenoberfläche sicherzustellen. Fortschrittliche Fertigungstechniken setzen computergesteuerte Formgebungsverfahren ein, um eine gleichmäßige Wanddicke und präzise Lippenkonturen zu erzielen, die über die gesamte Nutzungsdauer des Bauteils hinweg die Integrität der Dichtung bewahren.

Werkstoffkunde und Leistungsmerkmale

Moderne Dichtungswerkstoffe durchlaufen umfangreiche Prüfungen, um die Leistung unter verschiedenen Betriebsbedingungen zu validieren. Elastomerkompounde müssen Beständigkeit gegenüber extremen Temperaturen, chemischen Einflüssen und mechanischem Verschleiß aufweisen, während sie gleichzeitig Flexibilität und Dichtigkeit bewahren. Die Entwicklung spezialisierter Kompounde hat das Einsatzspektrum von Öldichtungen erweitert und ermöglicht zuverlässige Leistung in Umgebungen, die bisher als ungeeignet für elastomere Dichtlösungen galten.

Oberflächenbehandlungen und Beschichtungen erhöhen die Haltbarkeit von Öldichtungen, indem sie die Reibung verringern und die Verschleißfestigkeit verbessern. Fortschrittliche Verfahren der Oberflächentechnik, wie Plasmabehandlungen und spezielle Schmierstoffbeschichtungen, verlängern die Lebensdauer, ohne die Dichtwirkung zu beeinträchtigen. Diese Innovationen begegnen den steigenden Anforderungen moderner Industrieanwendungen, bei denen längere Wartungsintervalle und verbesserte Zuverlässigkeit wesentliche Betriebsanforderungen sind.

Kritische Funktionen in industriellen Anwendungen

Verhinderung von Kontamination und Systemschutz

Industrielle Umgebungen setzen Maschinen verschiedenen Schadstoffen aus, die innere Bauteile und Fluidsysteme beeinträchtigen können. Die Öldichtung fungiert als primäre Barriere gegen das Eindringen von Staub, Schmutz, Feuchtigkeit und anderen Umweltkontaminanten, die sonst vorzeitigen Verschleiß und Systemausfälle verursachen würden. Diese Schutzfunktion wird besonders kritisch bei Anwendungen wie Bergbaugeräten, Baumaschinen und Marinesystemen, bei denen raue Betriebsbedingungen Standard sind.

Die wirksame Ausschließung von Verunreinigungen geht über eine einfache Partikelfiltration hinaus und umfasst auch den Schutz vor chemischer Beanspruchung und korrosiven Substanzen. Industrielle Öldichtungsdesigns enthalten Elemente wie Ausschlusslippen und Schutzschilde, die mehrfache Barrieren gegen das Eindringen von Verunreinigungen bilden. Diese mehrstufigen Schutzsysteme stellen sicher, dass die internen Schmierstoffe über längere Betriebszeiten hinweg sauber und funktionsfähig bleiben, wodurch der Wartungsaufwand verringert und die Zuverlässigkeit des Systems verbessert wird.

Fluidrückhaltung und Systemeffizienz

Die Aufrechterhaltung korrekter Füllstände innerhalb rotierender Maschinen erfordert eine zuverlässige Dichtleistung, die ein Austreten von Schmierstoffen verhindert und gleichzeitig eine normale thermische Ausdehnung und Kontraktion ermöglicht. Die öldichtung das Design muss Wellenbewegungen, thermische Zyklen und Druckschwankungen aufnehmen können, ohne die Dichtigkeit zu beeinträchtigen. Fortschrittliche Dichtungstechnologien verfügen über adaptive Funktionen, die sich automatisch an wechselnde Betriebsbedingungen anpassen und gleichzeitig eine konsistente Leistung gewährleisten.

Die Systemeffizienz hängt davon ab, dass die optimalen Eigenschaften und Mengen des Schmierstoffs erhalten bleiben, weshalb die Zuverlässigkeit von Öldichtungen für den Betriebserfolg entscheidend ist. Fluidverlust erhöht nicht nur die Betriebskosten, sondern kann auch zu unzureichender Schmierung und katastrophalem Bauteilversagen führen. Moderne industrielle Anwendungen erfordern Dichtungslösungen, die längere Wartungsintervalle ermöglichen und gleichzeitig unter wechselnden Last- und Drehzahlbedingungen dichtes Verhalten sicherstellen.

Leistungsanforderungen in rauen Umgebungen

TemperaturExtreme und Thermomanagement

Industrielle Anwendungen unterziehen Öldichtungen oft extremen Temperaturschwankungen, die die Materialeigenschaften und die Maßhaltigkeit herausfordern. Hochtemperaturumgebungen, wie sie in Stahlwerken und chemischen Verarbeitungsanlagen vorkommen, erfordern spezielle Elastomerverbindungen, die die Dichtwirkung aufrechterhalten und gleichzeitig einer thermischen Alterung widerstehen. Niedrigtemperaturanwendungen, einschließlich Kälteanlagen und arktischer Einsätze, erfordern Materialien, die bei Kälte flexibel bleiben und den Dichtkontakt aufrechterhalten.

Thermisches Zyklen führt zusätzliche Belastungsfaktoren ein, die von der Konstruktion von Öldichtungen bewältigt werden müssen, ohne dass es zu Ausfällen kommt. Wiederholte Ausdehnungs- und Schrumpfzyklen können Materialermüdung und dimensionsmäßige Veränderungen verursachen, die die Dichtleistung beeinträchtigen. Die fortschrittliche Öldichtungstechnik integriert thermische Kompensationsmerkmale und Materialzusammensetzungen, die die Auswirkungen von Temperaturschwankungen minimieren und gleichzeitig über längere Betriebszeiträume eine zuverlässige Abdichtung gewährleisten.

Chemische Verträglichkeit und Beständigkeit

Moderne industrielle Prozesse nutzen vielfältige chemische Substanzen, die mit elastomeren Dichtungswerkstoffen reagieren können, was zu Quellung, Aushärtung oder chemischem Abbau führen kann. Die Auswahl des Werkstoffs für Öldichtungen erfordert ein umfassendes Verständnis der chemischen Beständigkeit, um eine langfristige Leistungsfähigkeit in spezifischen Anwendungen sicherzustellen. Branchen wie die petrochemische Verarbeitung, die pharmazeutische Produktion und die Lebensmittelherstellung benötigen Dichtungslösungen, die aggressiven Chemikalien widerstehen, während sie gleichzeitig die Konformität mit lebensmittel- oder pharmazeutikatentauglichen Anforderungen beibehalten.

Die Prüfung der chemischen Beständigkeit validiert die Leistung von Öldichtungen unter kontrollierten Expositionsbedingungen und liefert wesentliche Daten für die richtige Materialauswahl. Fortschritte in der Polymerchemie haben spezialisierte Verbindungen hervorgebracht, die eine breite chemische Beständigkeit aufweisen und gleichzeitig die mechanischen Eigenschaften bewahren, die für eine effektive Abdichtung erforderlich sind. Diese Entwicklungen ermöglichen eine zuverlässige Leistung von Öldichtungen in Anwendungen, bei denen bisher häufiger Austausch oder alternative Dichtungstechnologien notwendig waren.

Installations- und Wartungsüberlegungen

Richtige Installationstechniken

Die korrekte Montage von Öldichtungen ist entscheidend für eine optimale Leistung und Lebensdauer. Eine unsachgemäße Installation kann Dichtflächen beschädigen, Spannungskonzentrationen erzeugen oder Schmutzpartikel einführen, die die Dichtwirkung beeinträchtigen. Eine fachgerechte Montage erfordert spezielle Werkzeuge und Techniken, um die Öldichtung während des Einbaus zu schützen und gleichzeitig eine korrekte Ausrichtung und formschlüssige Sitzung in der Gehäusebohrung sicherzustellen.

Die Einbauumgebungen müssen Sauberkeitsstandards einhalten, die eine Kontamination während des Montageprozesses verhindern. Staub, Schmutz oder Bearbeitungsrückstände können Leckagen verursachen oder den Verschleiß beschleunigen, sobald das System in Betrieb genommen wird. Qualitativ hochwertige Einbauprozesse umfassen die Oberflächenvorbereitung, die Überprüfung der Maße sowie eine Nachinspektion nach dem Einbau, um die korrekte Positionierung der Öldichtung und die initiale Dichtwirkung zu bestätigen.

Wartungsstrategien und Lebenszyklus-Management

Effektive Wartungsprogramme für Öldichtungen beinhalten regelmäßige Inspektionspläne und Zustandsüberwachungsverfahren, die potenzielle Probleme erkennen, bevor es zu einem Systemausfall kommt. Visuelle Inspektionsmethoden können frühzeitige Anzeichen von Verschleiß, Kontamination oder fehlerhafter Abdichtung erkennen, die auf den Bedarf an vorbeugender Wartung hinweisen. Fortschrittliche Überwachungssysteme nutzen Vibrationsanalysen, Temperaturmessungen und Fluidanalysen, um den Zustand der Öldichtung zu bewerten und die verbleibende Nutzungsdauer vorherzusagen.

Geplante Ersetzungsstrategien basierend auf Betriebsstunden, Umweltbelastung und Leistungshistorie optimieren die Wartungseffizienz und minimieren ungeplante Ausfallzeiten. Die Analyse historischer Daten hilft dabei, realistische Wartungsintervalle festzulegen und Faktoren zu identifizieren, die die Lebensdauer von Öldichtungen in bestimmten Anwendungen beeinflussen. Dieser proaktive Ansatz senkt die Wartungskosten und verbessert gleichzeitig die Zuverlässigkeit des Systems und die betriebliche Effizienz.

Technologische Fortschritte und zukünftige Entwicklungen

Intelligente Dichtungstechnologien

Neuartige Technologien integrieren Sensoren und Überwachungsfunktionen direkt in das Design von Öldichtungen und schaffen so intelligente Dichtsysteme, die Echtzeit-Rückmeldungen zur Leistung liefern. Diese intelligenten Öldichtlösungen können Temperaturänderungen, Druckschwankungen und Verschleißfortschritte erkennen und Daten an zentrale Überwachungssysteme übertragen. Diese Technologie ermöglicht prädiktive Wartungsstrategien und gibt frühzeitig Warnungen bei möglichen Dichtungsdefekten aus, bevor es zu Schäden am System kommt.

Drahtlose Kommunikationsfähigkeiten ermöglichen die Fernüberwachung der Leistung von Öldichtungen in Anwendungen, bei denen ein direkter Zugang schwierig oder gefährlich ist. Die Integration in das industrielle Internet der Dinge ermöglicht eine umfassende Datenerfassung und -analyse, die das Verständnis des Dichtverhaltens unter verschiedenen Betriebsbedingungen verbessert. Diese Informationen unterstützen die Optimierung von Dichtungsdesign und Materialauswahl zur Steigerung von Leistung und Zuverlässigkeit.

Fortgeschrittene Materialien und Fertigungsprozesse

Anwendungen der Nanotechnologie in der Entwicklung von Öldichtungen schaffen Materialien mit verbesserten Eigenschaften, darunter erhöhte Verschleißfestigkeit, reduzierte Reibung und erweiterte Temperaturbereiche. Nanokomposite Materialien enthalten mikroskopisch kleine Verstärkungspartikel, die die Elastomer-Matrix verstärken, während Flexibilität und Dichtwirkung erhalten bleiben. Diese fortschrittlichen Materialien ermöglichen die Leistung von Öldichtungen in Anwendungen, die bisher als außerhalb der Fähigkeiten herkömmlicher Dichtungstechnologien galten.

Additive Fertigungstechniken bieten neue Möglichkeiten für die kundenspezifische Herstellung von Öldichtungen und den schnellen Prototypenbau spezialisierter Designs. Dreidimensionale Drucktechnologien können komplexe Geometrien erzeugen und mehrere Materialien in einer einzigen Komponente integrieren, wodurch innovative Dichtungslösungen ermöglicht werden. Diese Fortschritte in der Fertigung unterstützen die Entwicklung anwendungsspezifischer Öldichtungsdesigns, die für besondere Betriebsbedingungen und Leistungsanforderungen optimiert sind.

FAQ

Wie lange halten industrielle Öldichtungen typischerweise im Einsatz?

Die Lebensdauer von industriellen Öldichtungen variiert erheblich je nach Betriebsbedingungen, Materialauswahl und Wartungsmaßnahmen. Unter normalen Bedingungen können hochwertige Öldichtungen mehrere Jahre oder Tausende von Betriebsstunden zuverlässig funktionieren. Extreme Temperaturen, aggressive Chemikalien oder schlechte Wartung können die Lebensdauer jedoch auf Monate oder sogar Wochen verkürzen. Eine geeignete Materialauswahl und fachgerechte Montage maximieren die Lebensdauer der Öldichtung, während regelmäßige Überwachung hilft, den Austauschbedarf vor einem Systemausfall rechtzeitig zu erkennen.

Welche Faktoren sollten bei der Auswahl von Öldichtungen für spezifische Anwendungen berücksichtigt werden

Die Auswahl von Öldichtungen erfordert eine sorgfältige Berücksichtigung des Betriebstemperaturbereichs, der chemischen Beanspruchung, der Wellendrehzahl, der Druckverhältnisse und der Umweltfaktoren. Die Materialverträglichkeit mit Systemflüssigkeiten und möglichen Verunreinigungen ist entscheidend für die Langzeitleistungsfähigkeit. Maßgenauigkeit, einschließlich Wellendurchmesser, Gehäusebohrungsgröße und Einbautiefe, gewährleistet einen korrekten Sitz und eine wirksame Dichtung. Anwendung -spezifische Anforderungen wie Lebensmitteltauglichkeit oder explosionsgeschützte Zertifizierung können spezialisierte Öldichtungskonstruktionen und -materialien erforderlich machen.

Können beschädigte Öldichtungen erhebliche Systemprobleme verursachen

Defekte Öldichtungen können durch Schmierstoffverlust, Eindringen von Verunreinigungen und Verschleiß der Komponenten erhebliche Systemschäden verursachen. Flüssigkeitsaustritt verringert die Wirksamkeit der Schmierung und kann zu Lagerausfällen, Zahnradbeschädigungen oder einem vollständigen Systemausfall führen. Das Eindringen von Verunreinigungen beschleunigt den Verschleiß und kann Korrosion oder chemische Schäden an internen Bauteilen verursachen. Umweltverschmutzung durch austretende Flüssigkeiten kann Sicherheitsrisiken schaffen oder zu Problemen bei der Einhaltung gesetzlicher Vorschriften führen, weshalb eine zuverlässige Leistung der Öldichtung für die Betriebssicherheit und Effizienz unerlässlich ist.

Gibt es spezifische Einbauanforderungen für verschiedene Arten von Öldichtungen

Unterschiedliche Dichtungsdesigns erfordern spezifische Montageverfahren, um eine optimale Leistung sicherzustellen und Beschädigungen während der Montage zu vermeiden. Dichtungen mit Federvorspannung müssen sorgfältig behandelt werden, um eine Verschiebung der Feder zu verhindern, während Presssitzdichtungen korrekte Pressverfahren und Ausrichtwerkzeuge benötigen. Die Oberflächenvorbereitung, einschließlich Reinigung und Prüfung der Anlageflächen, ist für alle Dichtungstypen entscheidend. Montage-Drehmomentvorgaben, Temperaturanforderungen und Prüfverfahren nach der Montage variieren je nach Dichtungsdesign und Anwendungsanforderungen.

Inhaltsverzeichnis

- Grundlagen der Rotationsöldichtung verstehen

- Kritische Funktionen in industriellen Anwendungen

- Leistungsanforderungen in rauen Umgebungen

- Installations- und Wartungsüberlegungen

- Technologische Fortschritte und zukünftige Entwicklungen

-

FAQ

- Wie lange halten industrielle Öldichtungen typischerweise im Einsatz?

- Welche Faktoren sollten bei der Auswahl von Öldichtungen für spezifische Anwendungen berücksichtigt werden

- Können beschädigte Öldichtungen erhebliche Systemprobleme verursachen

- Gibt es spezifische Einbauanforderungen für verschiedene Arten von Öldichtungen