産業用機械は、精度の高い設計と部品の信頼性が運用成功を左右する極限環境下で動作します。シームレスな機能を保証する重要な構成部品の中でも、オイルシールは回転シャフトを汚染や流体漏れから保護する基本的な要素として存在しています。一見単純に見えるこれらの部品は、自動車のトランスミッションから重工業用設備に至るまで、無数の用途においてシステムの完全性を維持するという重大な役割を担っています。オイルシール技術の重要性を理解することで、なぜ世界中の産業システムが最適な性能と長寿命を実現するために、こうした不可欠なシーリングソリューションに依存しているのかが明らかになります。

ロータリーオイルシールの基礎の理解

基本的な設計および構造の原則

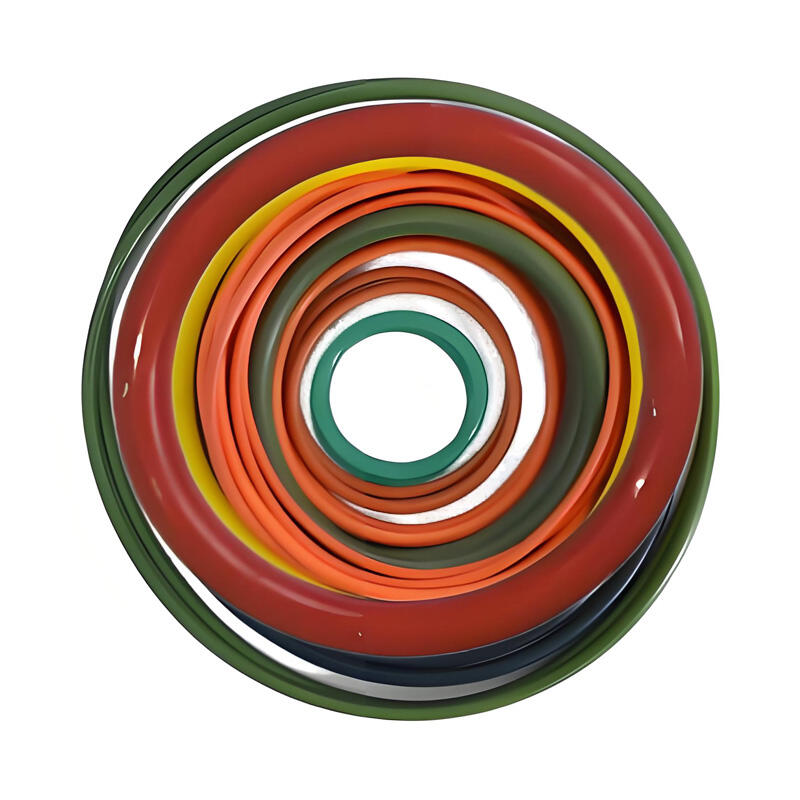

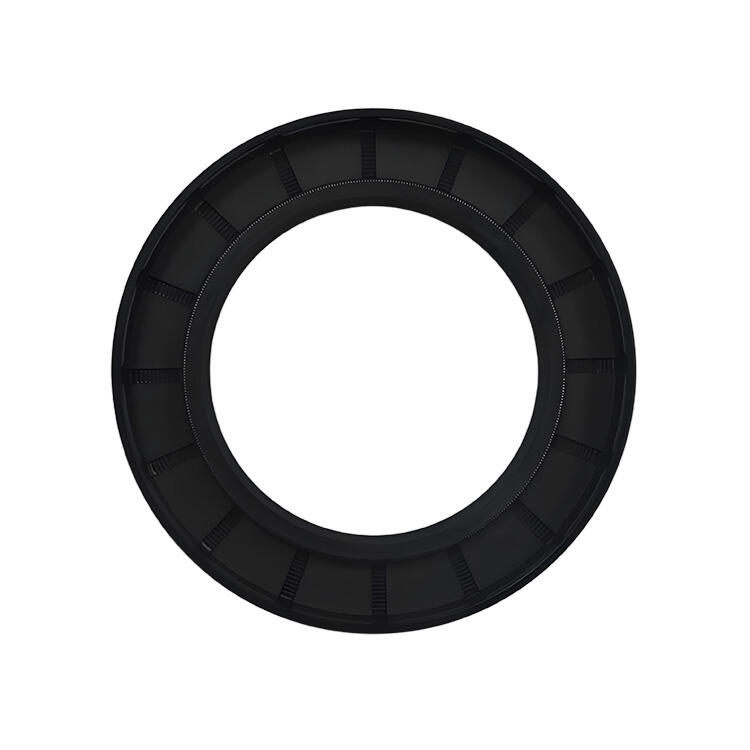

ロータリーオイルシールは、回転部と固定部の間に動的シールを形成するために設計された高度な工学的ソリューションです。これらのシールは通常、柔軟性のあるエラストマー製のシールリップ、構造的なサポートのための金属ケース、およびシャフト表面に対して一貫した接触圧力を維持するためのガータースプリングで構成されています。シールリップの材質選定は使用条件に応じて決定され、ニトリルゴム、フッ素ゴム、ポリテトラフルオロエチレンがそれぞれ異なる温度および化学的適合性の要件に応じて一般的に使用されます。

製造精度はオイルシールの効果において極めて重要であり、寸法公差が直接的にシール性能に影響を与える。シールリップの幾何学的形状は、密封効率と摩擦発生のバランスを取るために綿密な設計が必要であり、シャフト界面全体での接触圧力分布を最適化することが求められる。高度な製造技術では、コンピュータ制御による成形プロセスを用いて、均一な肉厚と正確なリップ断面形状を実現し、部品の使用期間中を通じてシールの完全性を維持できるようにしている。

材料科学と性能特性

現代のオイルシール材料は、さまざまな運転条件下での性能を検証するために広範な試験を経ています。エラストマー化合物は、極端な温度や化学薬品への暴露、機械的摩耗に対して耐性を示すとともに、柔軟性とシール機能を維持しなければなりません。特殊化合物の開発により、オイルシールの使用可能範囲が拡大し、これまでエラストマー製シール材では不適とされていた環境でも信頼性の高い性能を実現できるようになりました。

表面処理およびコーティングは、摩擦の低減と耐摩耗性の向上によってオイルシールの耐久性を高めます。プラズマ処理や専用潤滑剤コーティングなどの先進的な表面工学技術により、シール性能を維持しつつ寿命が延長されています。これらの革新は、長期間にわたるメンテナンス間隔の延長と信頼性の向上が不可欠な現代産業用途における要求に対応するものです。

産業用途における重要な機能

汚染の防止とシステム保護

産業環境では、機械が内部部品や流体システムに悪影響を及ぼすさまざまな汚染物質にさらされます。オイルシールは、粉塵、汚れ、湿気、その他の環境汚染物質の侵入を防ぐ第一線の防御手段であり、これらの侵入が早期摩耗やシステム故障を引き起こすのを防ぎます。この保護機能は、過酷な運転条件が標準的な鉱山用機械、建設機械、および海洋システムなどの用途において特に重要になります。

効果的な汚染物質の遮断は、単なる粒子のろ過にとどまらず、化学薬品や腐食性物質からの保護も含みます。産業用オイルシールの設計には、排除用リップや保護シールドが組み込まれており、汚染物質の侵入に対して複数のバリアを形成します。このような多段階の保護システムにより、内部の潤滑剤が長期間にわたり清浄で機能的な状態を保つことができ、メンテナンス頻度を低減し、システムの信頼性を高めます。

流体保持とシステム効率

回転機械内の適切な流体レベルを維持するには、潤滑剤の漏れを防ぎつつ、通常の熱膨張および収縮を許容する信頼性の高いシール性能が求められます。 オイルシール 設計は、シールの完全性を損なうことなく、シャフトの動き、熱サイクル、および圧力変動に対応できるようにしなければなりません。最先端のシール技術には、運転条件の変化に自動的に適応し、一貫した性能を維持するアダプティブ機能が組み込まれています。

システム効率は、潤滑剤の特性と量を最適に保つことに依存しており、オイルシールの信頼性が運用成功に不可欠です。流体の漏れは運用コストの増加を引き起こすだけでなく、潤滑不足や重大な部品故障を招く可能性があります。現代の産業用途では、負荷や速度の変動がある条件下でも長期間のメンテナンス間隔を実現し、漏れのない性能を維持するシールソリューションが求められています。

過酷な環境における性能要件

温度極限と熱管理

産業用途では、オイルシール部品が材料の特性や寸法安定性を損なうような極端な温度変化にさらされることがよくあります。製鉄所や化学プラントに見られる高温環境では、熱劣化に耐えながらもシール性能を維持できる特殊なエラストマー化合物が求められます。また、冷凍装置や極寒地域での作業など低温環境での使用においては、低温下でも柔軟性を保ち、シール面での接触を維持できる材料が要求されます。

熱サイクルは、オイルシール設計が故障することなく対応しなければならない追加のストレス要因をもたらします。繰り返される膨張および収縮サイクルにより、材料の疲労や寸法変化が生じ、シール性能が損なわれる可能性があります。高度なオイルシールエンジニアリングでは、温度変動の影響を最小限に抑えながら長期間にわたり信頼性の高いシール性能を維持するため、熱補償機能や素材組成を採用しています。

化学的適合性および耐性

現代の産業プロセスでは、さまざまな化学物質がエラストマー製シール材と反応し、膨潤、硬化、または化学的劣化を引き起こす可能性があります。オイルシール材料の選定には、特定の用途において長期的な性能を確保するために、化学的適合性についての包括的理解が必要です。石油化学処理、医薬品製造、食品生産などの業界では、過酷な化学物質に耐えながら、食品グレードまたは医薬品グレードの規制を満たし続けるシーリングソリューションが求められています。

耐薬品性試験は、制御された暴露条件下でオイルシールの性能を検証し、適切な材料選定に不可欠なデータを提供します。先進的なポリマー化学により、広範な耐薬品性を備えながらも、効果的なシールに必要な機械的特性を維持する特殊化合物が開発されています。これらの進展により、従来は頻繁な交換や他のシール技術を必要としていた用途においても、信頼性の高いオイルシール性能が実現可能になっています。

インストールとメンテナンスに関する考慮事項

適切な 設置 方法

オイルシールの正しい取り付け手順は、最適な性能と耐用寿命を達成するために極めて重要です。不適切な取り付けは、シール面を損傷したり、応力が集中したり、シール性能を損なう汚染物質を導入する原因となります。専門的な取り付けには、オイルシールを挿入する際に保護し、ハウジングの内径に対して適切な位置取りと確実な座りを保証するための専用工具や技術が必要です。

設置環境は、組立工程中に汚染が発生しないよう清浄度の基準を維持しなければなりません。ほこり、ごみ、または切削残渣は、システムの運転開始後にリーク経路を生じさせたり、摩耗を促進したりする可能性があります。品質の高い設置手順には、表面処理、寸法検査、および設置後の検査が含まれ、オイルシールの正しい位置決めと初期のシール性能を確認します。

メンテナンス戦略およびライフサイクル管理

効果的なオイルシール保守プログラムには、定期的な点検スケジュールと状態監視技術を組み合わせ、システムの故障が発生する前に潜在的な問題を特定することが含まれます。目視点検法により、摩耗、汚染、または不適切なシールの早期兆候を検出し、予防保全の必要性を判断できます。高度な監視システムでは、振動分析、温度測定、および流体分析を活用してオイルシールの状態を評価し、残存寿命を予測します。

運転時間、環境への露出、および性能履歴に基づいた計画的な交換戦略により、保守効率が最適化され、予期せぬ停止時間を最小限に抑えることができます。過去のデータ分析により、特定の用途におけるオイルシール寿命に影響を与える要因を特定し、現実的なメンテナンス間隔を設定することが可能になります。このような積極的なアプローチにより、保守コストを削減するとともに、システムの信頼性と運用効率を向上させます。

技術の進歩と今後の開発

スマートシール技術

新興技術では、センサーやモニタリング機能がオイルシール設計に直接統合され、リアルタイムで性能フィードバックを提供するインテリジェントなシールシステムが生まれています。これらのスマートオイルシールソリューションは、温度変化、圧力変動、摩耗の進行状況を検出し、データを中央監視システムに送信できます。この技術により、予知保全戦略が可能になり、システムに損傷が生じる前の段階でシール故障の早期警告を提供します。

無線通信機能により、直接アクセスが困難または危険なアプリケーションにおいて、オイルシールの性能を遠隔監視できるようになります。産業用IoT(IIoT)との統合により、さまざまな運転条件下でのシールの挙動を深く理解するための包括的なデータ収集と分析が可能になります。この情報は、性能と信頼性を高めるためのシール設計および材料選定の最適化を支援します。

先進的材料および製造プロセス

オイルシール開発におけるナノテクノロジーの応用により、耐摩耗性の向上、摩擦の低減、使用温度範囲の拡大といった優れた特性を持つ材料が実現します。ナノコンポジット材料は、弾性体マトリックスを強化しつつも柔軟性とシール性能を維持する微細な補強粒子を含んでいます。これらの先進材料により、従来のシール技術では対応が困難とされていたアプリケーションでもオイルシールの性能を発揮できるようになります。

付加製造技術は、カスタマイズされたオイルシールの生産や特殊設計の迅速なプロトタイピングに新たな可能性を提供します。3次元印刷技術を用いることで、複雑な形状を作成したり、単一の部品内に複数の材料を統合したりすることが可能となり、革新的なシーリングソリューションの実現が促進されます。このような製造技術の進歩により、特定の使用条件や性能要件に最適化されたアプリケーション固有のオイルシール設計の開発が支援されています。

よくある質問

産業用オイルシールは通常、使用期間中にどのくらい持ちますか

産業用オイルシールの使用寿命は、使用条件、材料の選定、メンテナンス方法によって大きく異なります。通常の条件下では、高品質なオイルシールは数年間、あるいは数千時間にわたり信頼性の高い作動が可能です。しかし、極端な温度、腐食性の強い化学薬品、または不十分なメンテナンスにより、寿命が数か月、あるいは数週間まで短くなる場合があります。適切な材料選定と正しい取り付け技術によりオイルシールの寿命を最大限に延ばすことができ、定期的な点検によりシステムの故障前に交換時期を把握することが可能になります。

特定の用途にオイルシールを選ぶ際、どのような要因を考慮すべきですか

オイルシールの選定には、使用温度範囲、化学物質への暴露、シャフト回転速度、圧力条件、および環境要因を慎重に考慮する必要があります。システム内の流体や潜在的な汚染物質との材料の適合性は、長期的な性能にとって極めて重要です。シャフト直径、ハウジングボアサイズ、取り付け深さなどの寸法精度は、適切なフィット性とシール性能を確保するために不可欠です。 応用 食品グレード適合性や防爆認証など特定の要件により、特殊なオイルシールの設計および材料が求められる場合があります。

損傷したオイルシールは重大なシステム障害を引き起こす可能性がありますか

オイルシールの故障は潤滑油の損失、汚染物の侵入、部品の摩耗を引き起こし、システムに広範な損傷を与える可能性があります。流体の漏れにより潤滑効果が低下し、ベアリングの破損、ギアの損傷、またはシステム全体の故障につながる場合があります。汚染物の侵入は摩耗を加速させ、内部部品の腐食や化学的損傷を引き起こすことがあります。漏れた流体による環境汚染は安全上の危険を生じたり、規制遵守の問題となるため、作業の安全性と効率性を確保するには信頼性の高いオイルシールの性能が不可欠です。

異なるタイプのオイルシールには特定の取り付け要件がありますか

異なるオイルシール設計では、最適な性能を確保し、組み立て時に損傷を防ぐための特定の取り付け手順が必要です。スプリング式のシールは、スプリングのずれを避けるために取り扱いに注意が必要であり、一方でインターフェランスフィット(圧入)式のシールは適切な圧入技術とアライメント工具を必要とします。マッチングする面同士の清掃や点検を含む表面処理は、すべてのタイプのオイルシールにおいて重要です。取り付け時の締め付けトルク仕様、温度条件、および取り付け後の検査手順は、シールの設計および用途要件によって異なります。