Az ipari gépek olyan extrém körülmények között működnek, ahol a precíziós mérnöki megoldások és az alkatrészek megbízhatósága határozzák meg az üzemeltetés sikerességét. A zavartalan működést biztosító kritikus alkatrészek között az olajtömítés alapvető elemként szolgál, védelmet nyújtva a forgó tengelyek számára a szennyeződés ellen és megakadályozva a folyadékszivárgást. Ezek az egyszerűnek tűnő alkatrészek felelősek a rendszer integritásának fenntartásáért számtalan alkalmazásban, az autóipari váltóktól kezdve a nehéz ipari berendezésekig. Az olajtömítés-technológia alapvető szerepének megértése világossá teszi, hogy miért támaszkodnak világszerte az ipari rendszerek ezekre az elengedhetetlen tömítési megoldásokra a maximális teljesítmény és hosszú élettartam érdekében.

Forgó olajtömítések alapjainak megértése

Alapvető tervezési és szerkezeti elvek

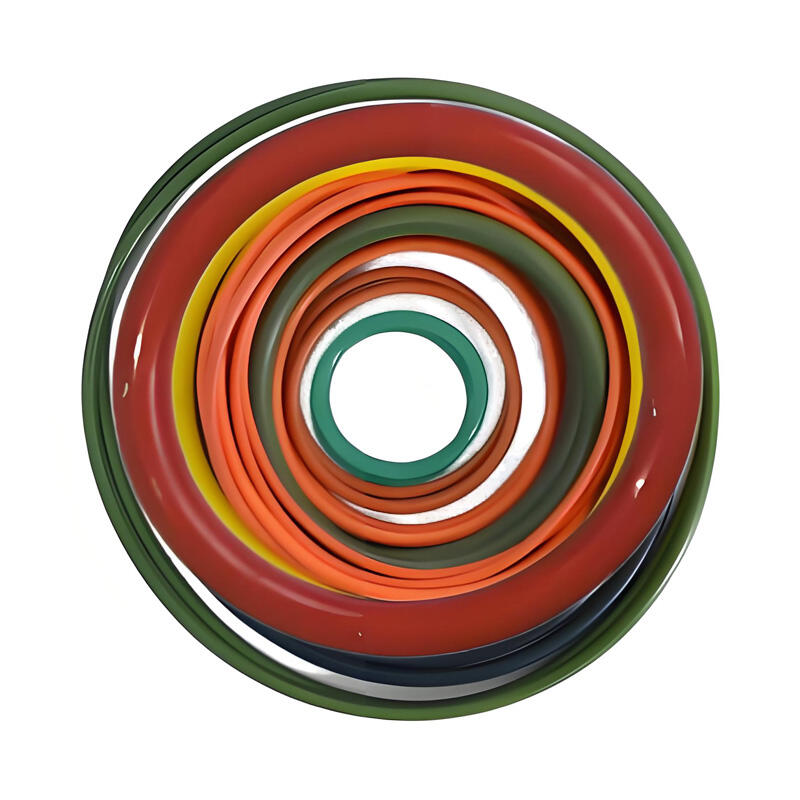

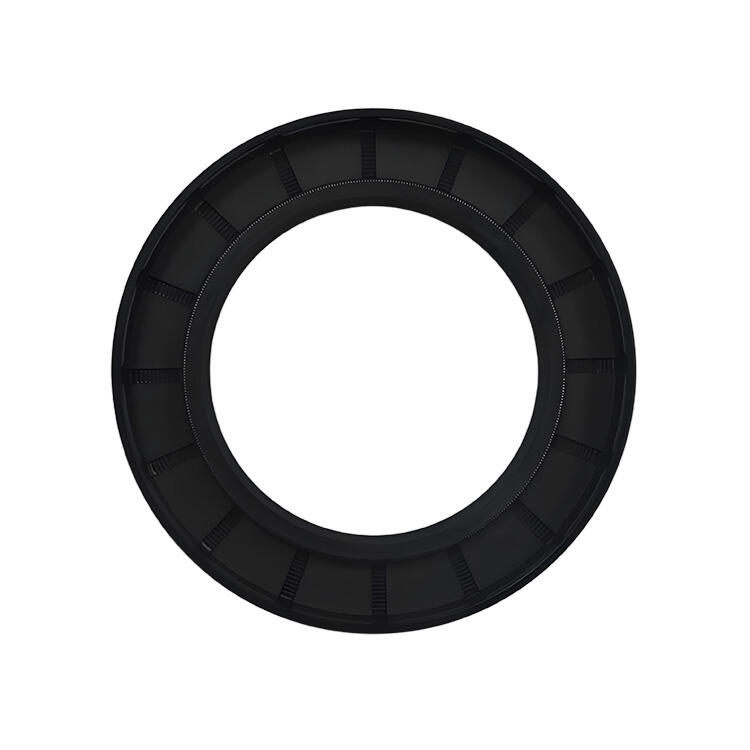

A forgó olajtömítés egy kifinomult mérnöki megoldás, amely dinamikus határt képez a forgó és álló alkatrészek között. Ezek a tömítések általában egy rugalmas elasztomer tömítőajakból, egy fém tokból, amely szerkezeti támaszt nyújt, valamint gyakran egy gumiabroncsrugóból állnak, amely folyamatos érintkezési nyomást biztosít a tengely felületén. A tömítőajak anyagának kiválasztása az üzemeltetési körülményektől függ, a nitrilgumi, a fluorkarbon és a politetrafluoretilén gyakori választás különböző hőmérsékleti és kémiai kompatibilitási igények esetén.

A gyártási pontosság kulcsfontosságú szerepet játszik az olajtömítések hatékonyságában, mivel a méreti tűrések közvetlenül befolyásolják a tömítési teljesítményt. A tömítőperem geometriáját gondos mérnöki tervezéssel kell megvalósítani, hogy egyensúlyt lehessen teremteni a tömítési hatékonyság és a súrlódás generálása között, biztosítva az optimális érintkezési nyomáseloszlást a tengelyfelületen. A fejlett gyártási technikák számítógép-vezérelt formázási eljárásokat alkalmaznak, hogy folyamatos falvastagságot és pontos peremkontúrokat érjenek el, amelyek fenntartják a tömítési integritást az alkatrész üzemideje alatt.

Anyagtudomány és teljesítményjellemzők

A modern tömítőgyűrű anyagok kiterjedt teszteknek vannak alávetve, hogy igazolják teljesítményüket különböző üzemeltetési körülmények között. Az elasztomer keverékeknek ellenállóknak kell lenniük hőmérsékleti szélsőségekkel, vegyi anyagokkal és mechanikai kopással szemben, miközben megőrzik hajlékonyságukat és tömítőképességüket. A speciális keverékek fejlesztése kibővítette a tömítőgyűrűk alkalmazási körét, lehetővé téve megbízható működést olyan környezetekben, amelyek korábban nem voltak alkalmasak elasztomer tömítőmegoldásokra.

A felületkezelések és bevonatok növelik a tömítőgyűrűk tartósságát, csökkentve a súrlódást és javítva a kopásállóságot. A fejlett felületkezelési technikák, például a plazmakezelés és speciális kenőanyag-bevonatok, meghosszabbítják az élettartamot, miközben megőrzik a tömítőképességet. Ezek az innovációk a modern ipari alkalmazások növekvő igényeire válaszolnak, ahol a hosszabb karbantartási időközök és a javított megbízhatóság elengedhetetlen üzemeltetési követelmények.

Kritikus funkciók ipari alkalmazásokban

Szennyeződés megelőzése és rendszer védelem

Az ipari környezetek gépeket különféle szennyező anyagoknak tesznek ki, amelyek károsíthatják a belső alkatrészeket és folyadékrendszereket. Az olajtömítés elsődleges védelmet nyújt por, piszok, nedvesség és egyéb környezeti szennyeződések behatolással szemben, amelyek máskülönben előidéznék az időszerű kopást és rendszerhibát. Ez a védőfunkció különösen kritikussá válik olyan alkalmazásoknál, mint a bányászati berendezések, építőgépek és tengeri rendszerek, ahol a nehéz üzemeltetési körülmények a szokásosak.

Az hatékony szennyeződés kizárás a egyszerű szűrést meghaladva kiterjed a vegyi anyagokkal és korróziós anyagokkal szembeni védelemre is. Az ipari olajtömítések olyan kialakítási elemeket tartalmaznak, mint például kizáró peremek és védőpajzsok, amelyek több akadályt hoznak létre a szennyeződések behatolásával szemben. Ezek a többfokozatú védelmi rendszerek biztosítják, hogy a belső kenőanyagok tiszták és működőképesek maradjanak a hosszabb üzemidő alatt, csökkentve ezzel a karbantartási igényt és javítva a rendszer megbízhatóságát.

Folyadéktartás és rendszerhatékonyság

A forgó gépek megfelelő folyadékszintjének fenntartásához megbízható tömítési teljesítmény szükséges, amely megakadályozza a kenőanyagok kifolyását, miközben lehetővé teszi a normál hőtágulást és összehúzódást. A olajzáró a tervezésnek alkalmazkodnia kell a tengelymozgáshoz, hőingadozáshoz és nyomásingadozáshoz anélkül, hogy érintetlen maradna a tömítés integritása. A fejlett tömítéstechnológiák olyan adaptív funkciókat tartalmaznak, amelyek automatikusan alkalmazkodnak a változó üzemviteli körülményekhez, miközben folyamatos teljesítményt biztosítanak.

A rendszer hatékonysága az optimális kenőanyag-tulajdonságok és -mennyiségek fenntartásától függ, ezért az olajtömítések megbízhatósága elengedhetetlen az üzemeltetési sikerhez. A folyadékvesztés nemcsak az üzemeltetési költségeket növeli, hanem elégtelen kenést és katasztrofális alkatrész-hibát is okozhat. A modern ipari alkalmazások olyan tömítőmegoldásokat igényelnek, amelyek hosszabb karbantartási időközöket biztosítanak, miközben szivárgásmentes teljesítményt nyújtanak változó terhelési és fordulatszám-kerülmények között.

Teljesítménykövetelmények kemény környezetben

Hőmérsékleti szélsőségek és hőüzemeltetés

Az ipari alkalmazások gyakran extrém hőmérséklet-változásoknak teszik ki az olajtömítések alkatrészeit, amelyek megterhelik az anyagok tulajdonságait és méretstabilitását. Magas hőmérsékletű környezetek, mint például az acélmalmok és vegyipari üzemek esetében, speciális elasztomer keverékek szükségesek, amelyek fenntartják a tömítés hatékonyságát, miközben ellenállnak a hő okozta lebomlásnak. Alacsony hőmérsékleten történő alkalmazások, mint a hűtőrendszerek és sarkvidéki műveletek esetében olyan anyagok kellenek, amelyek rugalmasak maradnak, és hideg körülmények között is biztosítják a tömítőfelület érintkezését.

A hőciklus további terhelési tényezőket vezet be, amelyeket az olajtömítések tervezésénél hibamentesen figyelembe kell venni. Az ismétlődő tágulási és összehúzódási ciklusok anyagfáradást és méretváltozásokat okozhatnak, amelyek veszélyeztethetik a tömítési teljesítményt. A fejlett olajtömítés-tervezés hőmérséklet-kiegyenlítő elemeket és olyan anyagösszetételeket alkalmaz, amelyek minimalizálják a hőmérsékletváltozások hatását, miközben megbízható tömítést biztosítanak a hosszú ideig tartó üzemelés során is.

Kémiai kompatibilitás és ellenállás

A modern ipari folyamatok különféle kémiai anyagokat használnak, amelyek kölcsönhatásba léphetnek az elasztomer tömítőanyagokkal, ami duzzadást, keményedést vagy kémiai lebomlást okozhat. Az olajtömítő anyagának kiválasztásához alapos ismeret szükséges a kémiai kompatibilitásról, hogy hosszú távú teljesítményt lehessen biztosítani adott alkalmazásokban. Iparágak, mint a petrokémiai feldolgozás, a gyógyszeripar és az élelmiszer-termelés olyan tömítési megoldásokat igényelnek, amelyek ellenállnak az agresszív kémiai anyagoknak, miközben fenntartják az élelmiszer- vagy gyógyszeripari minőségű előírások betartását.

A vegyi ellenállás tesztelése ellenőrzi az olajtömítések teljesítményét szabályozott körülmények közötti kitettség esetén, és adatokat szolgáltat a megfelelő anyagválasztáshoz. A fejlett polimerkémia speciális összetevőket fejlesztett ki, amelyek széles körű vegyi ellenállást nyújtanak, miközben megőrzik a hatékony tömítéshez szükséges mechanikai tulajdonságokat. Ezek a fejlesztések megbízható olajtömítési teljesítményt tesznek lehetővé olyan alkalmazásokban, ahol korábban gyakori cserére vagy más tömítési technológiákra volt szükség.

Telepítési és karbantartási szempontok

A megfelelő telepítési technikák

A helyes olajtömítés-szerelési eljárások kritikus fontosságúak az optimális teljesítmény és élettartam eléréséhez. A nem megfelelő szerelés károsíthatja a tömítőfelületeket, feszültségkoncentrációkat hozhat létre, vagy szennyező anyagokat juttathat be, amelyek csökkentik a tömítés hatékonyságát. A szakmai szerelés speciális eszközöket és technikákat igényel, amelyek védelmezik az olajtömítést a behelyezés során, miközben biztosítják a megfelelő igazítást és rögzítést a ház furatában.

A telepítési környezeteknek olyan tisztasági szabványokat kell betartaniuk, amelyek megakadályozzák a szennyeződést az összeszerelési folyamat során. A por, törmelék vagy megmunkálási maradványok szivárgási utakat hozhatnak létre, illetve felgyorsíthatják az elhasználódást, amint a rendszer működésbe lép. A minőségi telepítési eljárások magukban foglalják a felület előkészítését, a méretek ellenőrzését és a telepítést követő vizsgálatot, hogy megerősítsék az olajtömítés megfelelő helyzetét és kezdeti tömítőképességét.

Karbantartási stratégiák és élettartam-kezelés

Hatékony olajtömítés-karbantartási programok rendszeres ellenőrzési ütemterveket és állapotfigyelési módszereket tartalmaznak, amelyek képesek azonosítani a lehetséges problémákat a rendszer meghibásodása előtt. A vizuális ellenőrzési módszerek korai elhasználódási jeleket, szennyeződést vagy helytelen tömítést tudnak észlelni, amelyek a megelőző karbantartás szükségességére utalnak. A fejlett figyelőrendszerek rezgésanalízist, hőmérsékletmérést és folyadék-elemzést használnak az olajtömítés állapotának felmérésére és a hátralévő élettartam előrejelzésére.

A működési órák, a környezeti hatások és a teljesítménytörténet alapján tervezett cserestratégiák optimalizálják a karbantartás hatékonyságát, miközben csökkentik a tervezetlen leállásokat. Az előző adatok elemzése segít valószerű karbantartási időszakok meghatározásában, valamint azon tényezők azonosításában, amelyek hatással vannak az olajtömítések élettartamára adott alkalmazásokban. Ez a proaktív megközelítés csökkenti a karbantartási költségeket, miközben javítja a rendszer megbízhatóságát és működési hatékonyságát.

Technológiai fejlesztések és jövőbeli irányok

Intelligens tömítési technológiák

A kialakulóban lévő technológiák szenzorokat és figyelőrendszereket integrálnak közvetlenül az olajtömítések tervezésébe, így létrehozva intelligens tömítőrendszereket, amelyek valós idejű teljesítményvisszajelzést biztosítanak. Ezek az okos olajtömítési megoldások képesek hőmérsékletváltozások, nyomásingadozások és elhasználódás előrehaladásának észlelésére, miközben az adatokat központi figyelőrendszerekhez továbbítják. Ez a technológia lehetővé teszi a prediktív karbantartási stratégiákat, és időben figyelmeztet a potenciális tömítéselégtelenségre, mielőtt rendszerkár bekövetkezne.

A vezeték nélküli kommunikációs lehetőségek lehetővé teszik az olajtömítések teljesítményének távoli figyelését olyan alkalmazásokban, ahol a közvetlen hozzáférés nehéz vagy veszélyes. Az ipari internetes dolgok hálózatának (IIoT) integrációja kiterjedt adatgyűjtést és elemzést tesz lehetővé, amely javítja a tömítések viselkedésének megértését különböző üzemeltetési körülmények között. Ez az információ támogatja a tömítések tervezésének és anyagkiválasztásának optimalizálását a teljesítmény és megbízhatóság növelése érdekében.

Korszerű anyagok és gyártási folyamatok

A nanotechnológia alkalmazása az olajtömítések fejlesztésében olyan anyagok létrehozását teszi lehetővé, amelyek javított tulajdonságokkal rendelkeznek, mint például növekedett kopásállóság, csökkent súrlódás és kibővített hőmérsékleti tartomány. A nanokompozit anyagok mikroszkopikus erősítő részecskéket tartalmaznak, amelyek megerősítik az elasztomer mátrixot, miközben megőrzik a hajlékonyságot és a tömítőképességet. Ezek az előrehaladott anyagok lehetővé teszik az olajtömítések működését olyan alkalmazásokban, amelyek korábban túlmutattak a hagyományos tömítéstechnológiák képességein.

Az additív gyártási technikák új lehetőségeket kínálnak az egyedi olajtömítések előállítására és speciális tervezésű prototípusok gyors előállítására. A háromdimenziós nyomtatási technológiák összetett geometriákat hozhatnak létre, és több anyagot is integrálhatnak egyetlen alkatrészben, így új lehetőségek nyílnak innovatív tömítési megoldások fejlesztésére. Ezek a gyártástechnológiai fejlesztések támogatják az alkalmazásspecifikus olajtömítések tervezését, amelyek egyedi üzemeltetési feltételekre és teljesítményigényekre optimalizáltak.

GYIK

Mennyi ideig szoktak általában tartani a ipari olajtömítések üzem közben

Az ipari olajtömítések élettartama jelentősen eltérhet a működési körülményektől, az anyagválasztástól és a karbantartási gyakorlatoktól függően. Normál körülmények között a minőségi olajtömítések megbízhatóan működhetnek több évig vagy több ezer üzemóráig. Azonban extrém hőmérsékletek, agresszív vegyi anyagok vagy hiányos karbantartás csökkentheti az élettartamot hónapokra vagy akár hetekre is. A megfelelő anyagválasztás és a szakszerű szerelési technikák maximalizálják az olajtömítések élettartamát, miközben a rendszeres ellenőrzés segít időben felismerni a cserére való szükségességet, mielőtt rendszerhiba lépne fel.

Milyen tényezőket kell figyelembe venni olajtömítések kiválasztásánál adott alkalmazásokhoz

Az olajtömítések kiválasztásánál gondosan figyelembe kell venni az üzemelési hőmérséklet-tartományt, a vegyi anyagokkal való érintkezést, a tengely fordulatszámát, a nyomásviszonyokat és a környezeti tényezőket. Az anyagok kompatibilitása a rendszerfolyadékokkal és a lehetséges szennyeződésekkel hosszú távú teljesítmény szempontjából döntő fontosságú. A méreti pontosság, beleértve a tengely átmérőjét, a ház belső átmérőjét és a beépítési mélységet is, biztosítja a megfelelő illeszkedést és tömítőhatékonyságot. Alkalmazás -specifikus követelmények, például élelmiszeripari alkalmasság vagy robbanásbiztos tanúsítvány szükségessé tehetik speciális olajtömítés-kialakításokat és anyagokat.

Okozhatnak-e sérült olajtömítések jelentős rendszerproblémákat

A sérült olajtömítések kiterjedt rendszerkárokat okozhatnak a kenőanyag elvesztése, szennyeződések bejutása és az alkatrészek kopása miatt. A folyadék szivárgása csökkenti a kenés hatékonyságát, és csapágyhibához, fogaskerék-károsodáshoz vagy teljes rendszerleálláshoz vezethet. A szennyeződések bejutása felgyorsítja a kopást, és korróziót vagy kémiai károsodást okozhat a belső alkatrészekben. A környezetbe kerülő folyadékok szennyezést okozhatnak, biztonsági kockázatot jelenthetnek, illetve szabályozási problémákat vetve fel, ezért megbízható olajtömítési teljesítmény elengedhetetlen a működési biztonsághoz és hatékonysághoz.

Vannak-e konkrét szerelési előírások a különböző típusú olajtömítésekhez

A különböző olajtömítési kialakításokhoz speciális szerelési eljárások szükségesek a megfelelő teljesítmény biztosítása és a sérülések megelőzése érdekében az összeszerelés során. A rugóterhelt tömítéseket óvatosan kell kezelni, hogy elkerüljék a rugó elmozdulását, míg az interferenciás illesztésű tömítésekhez megfelelő préselési technikákra és igazító eszközökre van szükség. Minden olajtömítés-típus esetén kritikus fontosságú a felület előkészítése, beleértve a felületek tisztítását és ellenőrzését. A szerelési nyomatéki előírások, hőmérsékleti követelmények, valamint a szerelést követő ellenőrzési eljárások a tömítés típusától és az alkalmazási feltételektől függően változnak.

Tartalomjegyzék

- Forgó olajtömítések alapjainak megértése

- Kritikus funkciók ipari alkalmazásokban

- Teljesítménykövetelmények kemény környezetben

- Telepítési és karbantartási szempontok

- Technológiai fejlesztések és jövőbeli irányok

-

GYIK

- Mennyi ideig szoktak általában tartani a ipari olajtömítések üzem közben

- Milyen tényezőket kell figyelembe venni olajtömítések kiválasztásánál adott alkalmazásokhoz

- Okozhatnak-e sérült olajtömítések jelentős rendszerproblémákat

- Vannak-e konkrét szerelési előírások a különböző típusú olajtömítésekhez