Le macchine industriali operano in condizioni estreme in cui l'ingegneria di precisione e l'affidabilità dei componenti determinano il successo operativo. Tra i componenti critici che garantiscono un funzionamento senza intoppi, la guarnizione olio rappresenta un elemento fondamentale per proteggere gli alberi rotanti da contaminazioni e perdite di fluido. Questi componenti apparentemente semplici hanno la responsabilità di mantenere l'integrità del sistema in innumerevoli applicazioni, dalle trasmissioni automobilistiche a quelle per attrezzature industriali pesanti. Comprendere il ruolo cruciale della tecnologia delle guarnizioni olio rivela perché i sistemi industriali in tutto il mondo dipendono da queste soluzioni di tenuta essenziali per prestazioni ottimali e lunga durata.

Comprensione dei fondamenti della guarnizione olio rotativa

Principi di base della progettazione e costruzione

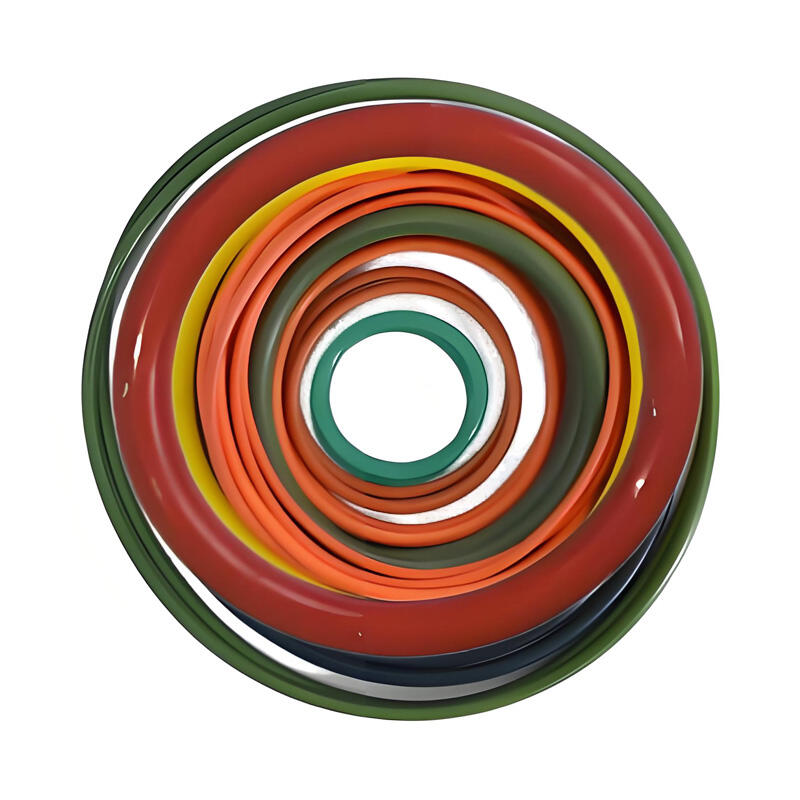

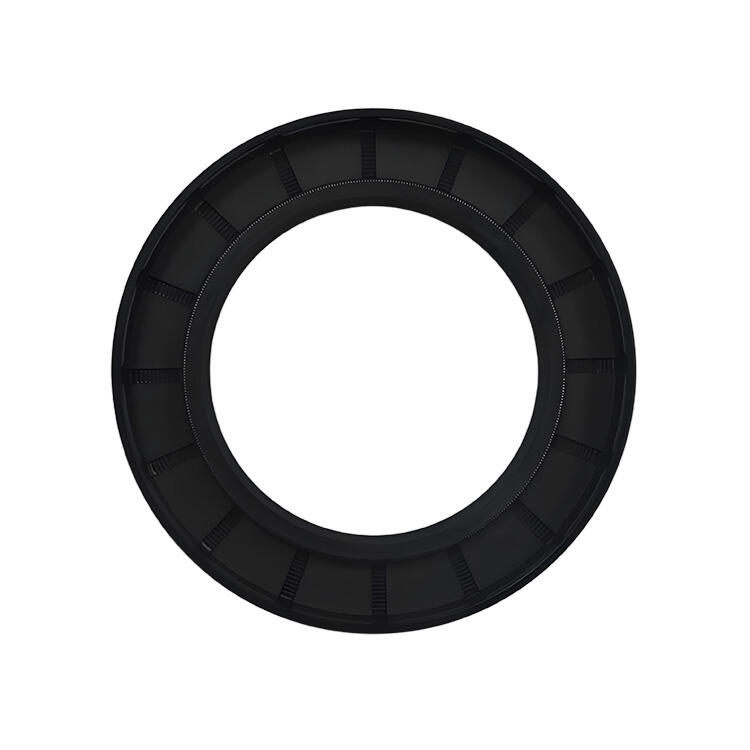

La guarnizione rotativa a olio rappresenta una soluzione ingegneristica sofisticata progettata per creare una barriera dinamica tra componenti rotanti e fissi. Queste guarnizioni sono generalmente composte da un labbro sigillante flessibile in elastomero, da un corpo metallico per il supporto strutturale e spesso da una molla elicoidale che mantiene una pressione di contatto costante sulla superficie dell'albero. La scelta del materiale del labbro sigillante dipende dalle condizioni operative; tra le opzioni più comuni vi sono la gomma nitrilica, il fluorocarbonio e il politetrafluoroetilene, selezionati in base alle diverse esigenze di temperatura e compatibilità chimica.

La precisione nella produzione svolge un ruolo fondamentale nell'efficacia dei paraoli, poiché le tolleranze dimensionali influiscono direttamente sulle prestazioni di tenuta. La geometria del labbro di tenuta richiede un'accurata progettazione per bilanciare l'efficienza di tenuta con la generazione di attrito, garantendo una distribuzione ottimale della pressione di contatto lungo l'interfaccia con l'albero. Tecniche avanzate di produzione utilizzano processi di stampaggio controllati da computer per ottenere uno spessore della parete costante e profili del labbro precisi, mantenendo l'integrità della tenuta per tutta la durata operativa del componente.

Scienza dei materiali e caratteristiche prestazionali

I materiali moderni per guarnizioni oleodinamiche sono sottoposti a test approfonditi per verificarne le prestazioni in diverse condizioni operative. I composti elastomerici devono dimostrare resistenza agli estremi di temperatura, all'esposizione chimica e all'usura meccanica, mantenendo al contempo flessibilità ed efficacia della tenuta. Lo sviluppo di composti specializzati ha ampliato il campo operativo delle applicazioni per guarnizioni oleodinamiche, consentendo prestazioni affidabili anche in ambienti precedentemente considerati non adatti alle soluzioni di tenuta elastomerica.

I trattamenti superficiali e i rivestimenti aumentano la durata delle guarnizioni oleodinamiche riducendo l'attrito e migliorando la resistenza all'usura. Tecniche avanzate di ingegnerizzazione superficiale, tra cui trattamenti al plasma e rivestimenti lubrificanti specializzati, prolungano la vita utile mantenendo nel contempo le prestazioni di tenuta. Queste innovazioni rispondono alle crescenti esigenze delle moderne applicazioni industriali, in cui intervalli di manutenzione più lunghi e una maggiore affidabilità sono requisiti operativi essenziali.

Funzioni Critiche nelle Applicazioni Industriali

Prevenzione della Contaminazione e Protezione del Sistema

Gli ambienti industriali espongono le macchine a diversi contaminanti che possono compromettere i componenti interni e i sistemi fluidi. La guarnizione o-ring svolge la funzione principale di difesa contro l'ingresso di polvere, sporco, umidità e altri contaminanti ambientali che altrimenti causerebbero usura prematura e guasti del sistema. Questa funzione protettiva risulta particolarmente critica in applicazioni come attrezzature per l'estrazione mineraria, macchinari per le costruzioni e sistemi marini, dove condizioni operative gravose sono la norma.

L'esclusione efficace delle contaminazioni va oltre la semplice filtrazione delle particelle, includendo la protezione contro l'esposizione chimica e le sostanze corrosive. I design dei paraolio industriali incorporano elementi come labbra escludenti e schermi protettivi che creano barriere multiple contro l'ingresso di contaminanti. Questi sistemi di protezione multistadio garantiscono che i lubrificanti interni rimangano puliti e funzionali per tutta la durata di prolungati periodi operativi, riducendo le esigenze di manutenzione e migliorando l'affidabilità del sistema.

Ritenzione dei fluidi ed efficienza del sistema

Il mantenimento di livelli adeguati di fluido all'interno di macchinari rotanti richiede prestazioni di tenuta affidabili, in grado di prevenire la fuoriuscita del lubrificante consentendo al contempo la normale espansione e contrazione termica. I sigillo di olio il design deve consentire il movimento dell'albero, i cicli termici e le variazioni di pressione senza compromettere l'integrità della tenuta. Le tecnologie avanzate di tenuta incorporano caratteristiche adattive che si regolano automaticamente alle condizioni operative variabili mantenendo prestazioni costanti.

L'efficienza del sistema dipende dal mantenimento delle proprietà e delle quantità ottimali del lubrificante, rendendo essenziale l'affidabilità dei paraoli per il successo operativo. La perdita di fluido non solo aumenta i costi di esercizio, ma può portare a una lubrificazione inadeguata e al guasto catastrofico dei componenti. Le moderne applicazioni industriali richiedono soluzioni di tenuta in grado di garantire intervalli di manutenzione prolungati mantenendo al contempo prestazioni prive di perdite sotto condizioni di carico e velocità variabili.

Requisiti di prestazione in ambienti gravosi

Estremi di Temperatura e Gestione Termica

Le applicazioni industriali spesso sottopongono i componenti delle guarnizioni ad anelli di olio a forti variazioni di temperatura che mettono alla prova le proprietà dei materiali e la stabilità dimensionale. Ambienti ad alta temperatura, come quelli presenti in acciaierie e impianti di lavorazione chimica, richiedono composti di elastomeri specializzati che mantengano l'efficacia della tenuta resistendo al degrado termico. Le applicazioni a bassa temperatura, tra cui sistemi di refrigerazione e operazioni in condizioni artiche, richiedono materiali che rimangano flessibili e conservino il contatto di tenuta anche in condizioni fredde.

I cicli termici introducono ulteriori fattori di stress che i design dei paraoli devono gestire senza subire guasti. Cicli ripetuti di espansione e contrazione possono causare fatica del materiale e variazioni dimensionali che compromettono le prestazioni di tenuta. L'ingegneria avanzata dei paraoli incorpora caratteristiche di compensazione termica e formulazioni dei materiali che minimizzano gli effetti delle variazioni di temperatura, mantenendo al contempo una tenuta affidabile durante periodi operativi prolungati.

Compatibilità e resistenza chimica

I processi industriali moderni utilizzano sostanze chimiche diverse che possono interagire con i materiali elastomerici di tenuta, causando potenzialmente gonfiore, indurimento o degrado chimico. La selezione del materiale per le guarnizioni oleodinamiche richiede una completa comprensione della compatibilità chimica per garantire prestazioni a lungo termine in applicazioni specifiche. Settori come il trattamento petrochimico, la produzione farmaceutica e quella alimentare richiedono soluzioni di tenuta resistenti a prodotti chimici aggressivi, mantenendo al contempo la conformità agli standard alimentari o farmaceutici.

I test di resistenza chimica verificano le prestazioni delle guarnizioni per olio in condizioni controllate di esposizione, fornendo dati essenziali per la corretta selezione dei materiali. La chimica avanzata dei polimeri ha sviluppato composti specializzati che offrono ampia resistenza chimica mantenendo al contempo le proprietà meccaniche necessarie per una tenuta efficace. Questi sviluppi consentono prestazioni affidabili delle guarnizioni per olio in applicazioni in cui in precedenza era richiesta una sostituzione frequente o l'impiego di tecnologie di tenuta alternative.

Considerazioni sull'installazione e la manutenzione

Tecniche di installazione adeguate

Le procedure corrette di installazione delle guarnizioni per olio sono fondamentali per ottenere prestazioni ottimali e una lunga durata. Un'installazione impropria può danneggiare le superfici di tenuta, creare concentrazioni di stress o introdurre contaminanti che compromettono l'efficacia della tenuta. L'installazione professionale richiede attrezzi e tecniche specializzati che proteggono la guarnizione durante l'inserimento, garantendo al contempo un allineamento e un posizionamento corretti all'interno del foro della sede.

Gli ambienti di installazione devono mantenere standard di pulizia che prevengano contaminazioni durante il processo di assemblaggio. Polvere, detriti o residui di lavorazione possono creare percorsi di perdita o accelerare l'usura una volta avviato il sistema. Le procedure di installazione di qualità includono la preparazione delle superfici, la verifica dimensionale e un'ispezione post-installazione per confermare il corretto posizionamento della guarnizione oleodinamica e il rendimento iniziale della tenuta.

Strategie di manutenzione e gestione del ciclo di vita

I programmi efficaci di manutenzione delle guarnizioni oleodinamiche prevedono programmi regolari di ispezione e tecniche di monitoraggio dello stato che identificano eventuali problemi prima del guasto del sistema. I metodi di ispezione visiva possono rilevare i primi segni di usura, contaminazione o tenuta non corretta, indicando la necessità di interventi di manutenzione preventiva. I sistemi avanzati di monitoraggio utilizzano l'analisi delle vibrazioni, la misurazione della temperatura e l'analisi dei fluidi per valutare lo stato della guarnizione oleodinamica e prevederne la durata residua.

Strategie di sostituzione pianificate in base alle ore di funzionamento, all'esposizione ambientale e alla storia delle prestazioni ottimizzano l'efficienza della manutenzione riducendo al minimo i fermi imprevisti. L'analisi dei dati storici aiuta a stabilire intervalli di manutenzione realistici e a identificare i fattori che influenzano la durata dei paraoli in specifiche applicazioni. Questo approccio proattivo riduce i costi di manutenzione migliorando l'affidabilità del sistema e l'efficienza operativa.

Progressi tecnologici e sviluppi futuri

Tecnologie di tenuta intelligenti

Le tecnologie emergenti integrano sensori e capacità di monitoraggio direttamente nei design dei paraoli, creando sistemi di tenuta intelligenti che forniscono feedback in tempo reale sulle prestazioni. Queste soluzioni di paraoli intelligenti possono rilevare variazioni di temperatura, pressione e usura, trasmettendo i dati a sistemi centralizzati di monitoraggio. Questa tecnologia consente strategie di manutenzione predittiva e fornisce un avviso precoce di potenziali guasti del paraolio prima che si verifichino danni al sistema.

Le capacità di comunicazione wireless consentono il monitoraggio remoto delle prestazioni della tenuta olio in applicazioni dove l'accesso diretto è difficile o pericoloso. L'integrazione con l'Industrial Internet of Things permette una raccolta e analisi completa dei dati, migliorando la comprensione del comportamento della tenuta in diverse condizioni operative. Queste informazioni supportano l'ottimizzazione della progettazione della tenuta e della selezione dei materiali per prestazioni e affidabilità migliorate.

Materiali Avanzati e Processi di Produzione

L'applicazione della nanotecnologia nello sviluppo delle tenute olio crea materiali con proprietà avanzate, tra cui una maggiore resistenza all'usura, una riduzione dell'attrito e un intervallo di temperature più ampio. I materiali nanocompositi incorporano particelle microscopiche di rinforzo che irrobustiscono la matrice elastomerica mantenendo flessibilità ed efficacia di tenuta. Questi materiali avanzati consentono alle tenute olio di operare in applicazioni precedentemente considerate al di fuori delle capacità delle tecnologie di tenuta convenzionali.

Le tecniche di produzione additiva offrono nuove possibilità per la produzione personalizzata di tenute d'olio e per la prototipazione rapida di progetti specializzati. Le tecnologie di stampa tridimensionale possono creare geometrie complesse e integrare più materiali all'interno di un singolo componente, aprendo opportunità per soluzioni innovative di tenuta. Questi progressi produttivi supportano lo sviluppo di progetti di tenute d'olio specifici per applicazioni, ottimizzati per condizioni operative uniche e requisiti prestazionali.

Domande Frequenti

Quanto durano tipicamente le tenute d'olio industriali in servizio

La durata di vita dei paraoli industriali varia notevolmente in base alle condizioni operative, alla selezione dei materiali e alle pratiche di manutenzione. In condizioni normali, paraoli di qualità possono garantire un servizio affidabile per diversi anni o migliaia di ore di funzionamento. Tuttavia, temperature estreme, sostanze chimiche aggressive o una scarsa manutenzione possono ridurre la durata a pochi mesi o persino settimane. Una corretta scelta del materiale e tecniche di installazione adeguate massimizzano la longevità dei paraoli, mentre un monitoraggio regolare aiuta a identificare il momento del ricambio prima che si verifichi un guasto del sistema.

Quali fattori devono essere considerati nella selezione dei paraoli per applicazioni specifiche

La selezione del paraolio richiede un'attenta valutazione del campo di temperatura operativa, dell'esposizione a sostanze chimiche, della velocità dell'albero, delle condizioni di pressione e dei fattori ambientali. La compatibilità del materiale con i fluidi del sistema e con eventuali contaminanti è fondamentale per le prestazioni a lungo termine. L'accuratezza dimensionale, inclusi il diametro dell'albero, l'alesaggio del supporto e la profondità di installazione, garantisce un montaggio corretto ed efficace tenuta. Applicazione -requisiti specifici, come la conformità a norme per uso alimentare o la certificazione antideflagrante, possono richiedere progetti e materiali specializzati per i paraoli.

I paraoli danneggiati possono causare problemi significativi al sistema

Guarnizioni d'olio difettose possono causare gravi danni al sistema a causa della perdita di lubrificante, dell'ingresso di contaminanti e dell'usura dei componenti. La perdita di fluido riduce l'efficacia della lubrificazione e può portare al guasto dei cuscinetti, al danneggiamento degli ingranaggi o al completo malfunzionamento del sistema. L'ingresso di contaminanti accelera l'usura e può provocare corrosione o danni chimici ai componenti interni. L'inquinamento ambientale derivante da fluidi fuoriusciti può creare rischi per la sicurezza o problemi di conformità normativa, rendendo essenziale una prestazione affidabile delle guarnizioni d'olio per la sicurezza e l'efficienza operativa.

Esistono requisiti specifici di installazione per i diversi tipi di guarnizioni d'olio

Progetti diversi di guarnizioni richiedono procedure specifiche di installazione per garantire prestazioni ottimali ed evitare danni durante il montaggio. Le guarnizioni con molla devono essere maneggiate con cura per evitare lo spostamento della molla, mentre le guarnizioni ad accoppiamento forzato richiedono tecniche adeguate di pressatura e l'uso di attrezzi di allineamento. La preparazione delle superfici, inclusa la pulizia e l'ispezione delle superfici abbinabili, è fondamentale per tutti i tipi di guarnizioni. Le specifiche di coppia di installazione, i requisiti di temperatura e le procedure di ispezione post-installazione variano in base al progetto della guarnizione e alle esigenze applicative.

Indice

- Comprensione dei fondamenti della guarnizione olio rotativa

- Funzioni Critiche nelle Applicazioni Industriali

- Requisiti di prestazione in ambienti gravosi

- Considerazioni sull'installazione e la manutenzione

- Progressi tecnologici e sviluppi futuri

-

Domande Frequenti

- Quanto durano tipicamente le tenute d'olio industriali in servizio

- Quali fattori devono essere considerati nella selezione dei paraoli per applicazioni specifiche

- I paraoli danneggiati possono causare problemi significativi al sistema

- Esistono requisiti specifici di installazione per i diversi tipi di guarnizioni d'olio