ماشینآلات صنعتی در شرایط سختی کار میکنند که در آن دقت مهندسی و قابلیت اطمینان قطعات، موفقیت عملیاتی را تعیین میکند. در میان قطعات حیاتی که عملکرد بدون وقفه را تضمین میکنند، آببند روغن به عنوان عنصری اساسی عمل میکند که محورهای چرخان را در برابر آلودگی و نشت روغن محافظت میکند. این قطعات به ظاهر ساده، مسئولیت حفظ یکپارچگی سیستم را در کاربردهای بیشماری از جعبه دنده خودروها تا تجهیزات سنگین صنعتی بر عهده دارند. درک نقش مهم فناوری آببندهای روغن نشان میدهد که چرا سیستمهای صنعتی در سراسر جهان به این راهحلهای آببندی ضروری برای عملکرد بهینه و طول عمر بالا وابسته هستند.

درک اصول بنیادی آببندهای چرخان

اصول طراحی و ساخت اولیه

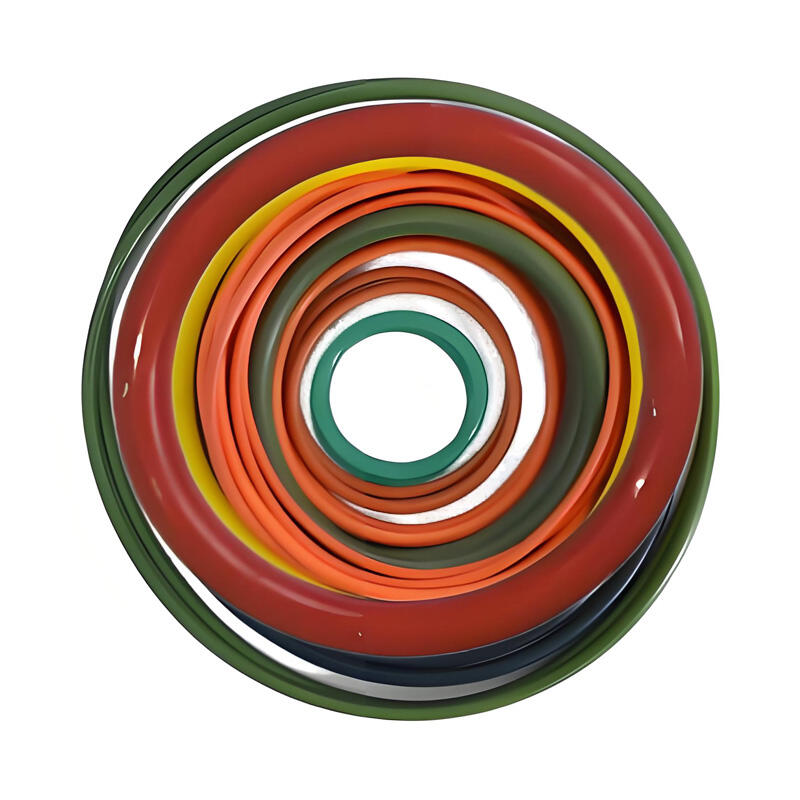

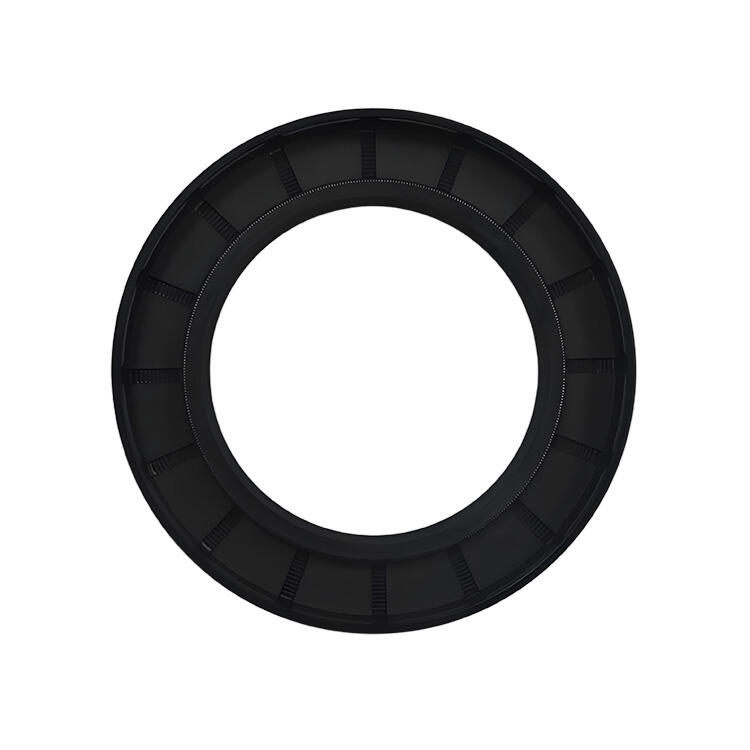

آببندی روتنده نفت یک راهحل مهندسی پیشرفته است که بهمنظور ایجاد سد دینامیکی بین قطعات دوار و ثابت طراحی شده است. این آببندها معمولاً شامل لب آببندی الاستومری انعطافپذیر، محفظه فلزی برای تقویت ساختاری و اغلب یک فنر حلقوی هستند که فشار تماسی یکنواخت را در مقابل سطح محور حفظ میکند. انتخاب ماده لب آببندی بسته به شرایط کاری انجام میشود و از موادی مانند لاستیک نیتریل، فلوئورکربن و پلیتترافلورواتیلن بهعنوان گزینههای رایج برای دماها و سازگاریهای شیمیایی مختلف استفاده میشود.

دقت در ساخت نقش مهمی در عملکرد موثر آببندی روغن ایفا میکند، زیرا دقت ابعادی به طور مستقیم بر عملکرد آببندی تأثیر میگذارد. هندسه لب آببندی نیازمند مهندسی دقیق است تا تعادل مناسبی بین کارایی آببندی و تولید اصطکاک برقرار شود و فشار تماس بهینه را در سراسر سطح تماس با شفت حفظ کند. تکنیکهای پیشرفته تولید از فرآیندهای قالبگیری کنترلشده توسط کامپیوتر استفاده میکنند تا ضخامت دیواره یکنواخت و اشکال دقیق لبها را به دست آورند که در طول عمر عملیاتی قطعه، یکپارچگی آببندی را حفظ میکنند.

علم مواد و ویژگیهای عملکردی

مواد مدرن آببندی روغن تحت آزمایشهای گستردهای قرار میگیرند تا عملکرد آنها در شرایط مختلف کاری تأیید شود. ترکیبات الاستومری باید مقاومت خود را در برابر دماهای حدی، مواجهه با مواد شیمیایی و سایش مکانیکی حفظ کنند و در عین حال انعطافپذیری و اثربخشی آببندی را نیز حفظ نمایند. توسعه ترکیبات تخصصی، دامنه عملیاتی کاربردهای آببندهای روغن را گسترش داده است و امکان عملکرد قابل اعتماد در محیطهایی را فراهم کرده است که پیش از این برای راهحلهای آببندی الاستومری مناسب تشخیص داده نمیشدند.

پوششها و پرداختهای سطحی با کاهش اصطکاک و بهبود مقاومت در برابر سایش، دوام آببندهای روغن را افزایش میدهند. تکنیکهای پیشرفته مهندسی سطح، از جمله تیمارهای پلاسمایی و پوششهای روانکننده تخصصی، عمر مفید را افزایش میدهند و در عین حال عملکرد آببندی را حفظ میکنند. این نوآوریها به نیازهای فزاینده کاربردهای صنعتی مدرن پاسخ میدهند که در آنها فواصل تعمیر و نگهداری طولانیتر و قابلیت اطمینان بهبودیافته، الزامات عملیاتی ضروری محسوب میشوند.

عملکردهای حیاتی در کاربردهای صنعتی

پیشگیری از آلودگی و محافظت از سیستم

محیطهای صنعتی ماشینآلات را در معرض انواع آلایندهها قرار میدهند که میتوانند قطعات داخلی و سیستمهای مایع را تحت تأثیر قرار دهند. آببندهای روغن به عنوان خط دفاعی اولیه در برابر نفوذ گرد و غبار، کثیفی، رطوبت و سایر آلایندههای محیطی عمل میکنند که در غیر این صورت منجر به سایش زودرس و خرابی سیستم میشوند. این عملکرد محافظتی به ویژه در کاربردهایی مانند تجهیزات معادن، ماشینآلات ساختمانی و سیستمهای دریایی که شرایط سخت کاری استاندارد هستند، بسیار حیاتی میباشد.

بازداری مؤثر از آلودگی فراتر از فیلتراسیون ساده ذرات است و شامل حفاظت در برابر قرار گرفتن در معرض مواد شیمیایی و مواد خورنده نیز میشود. طراحیهای آببند صنعتی دارای ویژگیهایی مانند لبهای بازدارنده و محافظهای حفاظتی هستند که سدّهای چندگانهای در برابر نفوذ آلایندهها ایجاد میکنند. این سیستمهای چندمرحلهای تضمین میکنند که روغنکارهای داخلی در طول دورههای عملیاتی طولانی، تمیز و عملکردی باقی بمانند و بدین ترتیب نیاز به نگهداری کاهش یافته و قابلیت اطمینان سیستم بهبود مییابد.

نگهداری مایعات و بهرهوری سیستم

حفظ سطوح مناسب مایع در ماشینآلات دوار، مستلزم عملکرد آببندی قابل اعتمادی است که از نشت روغنکار جلوگیری کرده و در عین حال انبساط و انقباض حرارتی عادی را ممکن میسازد. این تخته روغن طراحی باید قادر به جذب حرکت شفت، چرخههای حرارتی و تغییرات فشار باشد بدون اینکه صدمهای به یکپارچگی آببندی وارد شود. فناوریهای پیشرفته آببندی دارای ویژگیهای انطباقی هستند که بهصورت خودکار با شرایط عملیاتی متغیر تطبیق مییابند و در عین حال عملکردی پایدار حفظ میکنند.

بهرهوری سیستم به حفظ خواص و مقادیر بهینه روغن بستگی دارد و در نتیجه قابلیت اطمینان آببندهای روغن برای موفقیت عملیاتی ضروری است. از دست دادن مایع تنها منجر به افزایش هزینههای عملیاتی نمیشود، بلکه میتواند باعث روانکاری ناکافی و خرابی فاجعهبار قطعات شود. کاربردهای صنعتی مدرن راهحلهای آببندی را میطلبد که فواصل خدمات طولانیتری را فراهم کنند و در عین حال عملکرد بدون نشتی را تحت شرایط بار و سرعت متغیر حفظ نمایند.

الزامات عملکردی در محیطهای سخت

دماهای بسیار بالا و مدیریت حرارتی

کاربردهای صنعتی اغلب قطعات آببندهای روغن را در معرض تغییرات دمایی شدید قرار میدهند که خواص مواد و پایداری ابعادی آنها را به چالش میکشد. محیطهای دمای بالا، مانند آنچه در کارخانههای فولاد و واحدهای فرآوری شیمیایی یافت میشود، به ترکیبات الاستومری خاصی نیاز دارند که ضمن حفظ اثربخشی آببندی، در برابر تخریب حرارتی مقاوم باشند. کاربردهای دمای پایین، از جمله سیستمهای سرمایشی و عملیات قطبی، موادی را میطلبد که در شرایط سرمایشی انعطافپذیر باقی بمانند و تماس آببندی خود را حفظ کنند.

چرخههای حرارتی عوامل تنش اضافی را ایجاد میکنند که طراحیهای آببند روغن باید بدون خرابی آنها را تحمل نمایند. چرخههای مکرر انبساط و انقباض میتوانند باعث خستگی مصالح و تغییرات ابعادی شوند که عملکرد آببندی را مختل میکنند. مهندسی پیشرفته آببندهای روغن دارای ویژگیهای جبران حرارتی و فرمولاسیون موادی است که اثرات تغییرات دما را به حداقل میرسانند و در عین حال در طول دورههای عملیاتی طولانی، آببندی قابل اعتمادی را حفظ میکنند.

سازگاری و مقاومت شیمیایی

فرآیندهای صنعتی مدرن از مواد شیمیایی متنوعی استفاده میکنند که ممکن است با مواد آببندی الاستومری واکنش نشان دهند و بهطور بالقوه باعث متورمشدن، سختشدن یا تخریب شیمیایی شوند. انتخاب متریال آببند روغن نیازمند درک جامعی از سازگاری شیمیایی است تا عملکرد بلندمدت در کاربردهای خاص تضمین شود. صنایعی مانند پتروشیمی، تولید دارو و تولید مواد غذایی به راهحلهای آببندی نیاز دارند که در برابر مواد شیمیایی خورنده مقاوم باشند و در عین حال مطابق با استانداردهای مواد غذایی یا دارویی باقی بمانند.

آزمون مقاومت شیمیایی، عملکرد آببند روغن را در شرایط کنترلشده قرار داده و دادههای لازم برای انتخاب صحیح ماده را فراهم میکند. شیمی پیشرفته پلیمرها ترکیبات تخصصی خاصی توسعه داده است که مقاومت گستردهای در برابر مواد شیمیایی دارند و در عین حال خواص مکانیکی لازم برای آببندی مؤثر را حفظ میکنند. این پیشرفتها امکان عملکرد قابل اعتماد آببندهای روغن را در کاربردهایی فراهم میکند که قبلاً نیاز به تعویض مکرر یا فناوریهای آببندی جایگزین داشتند.

ملاحظات نصب و نگهداری

روشهای نصب صحیح

روشهای صحیح نصب آببند روغن برای دستیابی به عملکرد بهینه و عمر مفید مناسب ضروری است. نصب نادرست میتواند سطوح آببندی را آسیب دهد، تمرکز تنش ایجاد کند یا آلایندههایی را وارد کند که اثربخشی آببندی را تحت تأثیر قرار دهند. نصب حرفهای به ابزارها و تکنیکهای تخصصی نیاز دارد که در حین نصب، آببند روغن را محافظت کرده و هممحوری و قرارگیری صحیح آن در داخل سوراخ محفظه را تضمین میکنند.

محیطهای نصب باید استانداردهای بهداشتی را رعایت کنند تا از آلودگی در حین فرآیند مونتاژ جلوگیری شود. گرد و غبار، ذرات یا باقیمانده ماشینکاری میتوانند مسیرهای نشت ایجاد کنند یا سایش را پس از راهاندازی سیستم تسریع بخشند. رویههای نصب با کیفیت شامل آمادهسازی سطح، بررسی ابعادی و بازرسی پس از نصب است تا موقعیت صحیح آببند و عملکرد اولیه آن تأیید شود.

راهبردهای نگهداری و مدیریت چرخه عمر

برنامههای موثر نگهداری آببندها شامل برنامههای بازرسی منظم و تکنیکهای پایش وضعیت هستند که مشکلات احتمالی را قبل از خرابی سیستم شناسایی میکنند. روشهای بازرسی بصری میتوانند نشانههای اولیه سایش، آلودگی یا آببندی نادرست را تشخیص دهند که نشاندهنده نیاز به نگهداری پیشگیرانه است. سیستمهای پایش پیشرفته از تحلیل ارتعاشات، اندازهگیری دما و تجزیه و تحلیل روغن برای ارزیابی وضعیت آببند و پیشبینی عمر باقیمانده خدمات استفاده میکنند.

استراتژیهای جایگزینی برنامهریزیشده بر اساس ساعات کارکرد، مواجهه با شرایط محیطی و تاریخچه عملکرد، کارایی نگهداری را بهینه میکنند و در عین حال توقفهای غیرمنتظره را به حداقل میرسانند. تحلیل دادههای تاریخی به تعیین فواصل خدمات واقعبینانه و شناسایی عوامل مؤثر بر طول عمر آببندها در کاربردهای خاص کمک میکند. این رویکرد پیشگیرانه هزینههای نگهداری را کاهش میدهد و در عین حال قابلیت اطمینان سیستم و کارایی عملیاتی را بهبود میبخشد.

پیشرفتهای فناوری و توسعههای آینده

فناوریهای آببندی هوشمند

فناوریهای نوظهور، حسگرها و قابلیتهای نظارتی را مستقیماً در طراحی آببندهای روغن ادغام میکنند و سیستمهای آببندی هوشمندی ایجاد میکنند که بازخورد عملکرد لحظهای ارائه میدهند. این راهحلهای هوشمند آببندی روغن قادر به تشخیص تغییرات دما، نوسانات فشار و پیشرفت سایش هستند و دادهها را به سیستمهای نظارتی متمرکز منتقل میکنند. این فناوری امکان اجرای استراتژیهای نگهداری پیشبینانه را فراهم میکند و هشدار اولیه درباره خرابی احتمالی آببند را قبل از بروز آسیب به سیستم فراهم میآورد.

قابلیتهای ارتباط بیسیم امکان پایش از راه دور عملکرد آببندهای روغن را در کاربردهایی فراهم میکند که دسترسی مستقیم به آنها دشوار یا خطرناک است. یکپارچهسازی اینترنت صنعتی اشیا (IIoT) جمعآوری و تحلیل جامع دادهها را ممکن میسازد که درک ما از رفتار آببندها تحت شرایط مختلف کاری را بهبود میبخشد. این اطلاعات بهینهسازی طراحی آببندها و انتخاب مواد مناسب برای ارتقای عملکرد و قابلیت اطمینان را تسهیل میکند.

مواد پیشرفته و فرآیندهای تولید

کاربردهای فناوری نانو در توسعه آببندهای روغن، موادی با خواص بهبودیافته ایجاد میکند که شامل مقاومت بالاتر در برابر سایش، اصطکاک کمتر و محدوده دمایی گستردهتر میشود. مواد نانوکامپوزیت حاوی ذرات تقویتکننده میکروسکوپی هستند که ماتریس الاستومری را تقویت کرده و در عین حال انعطافپذیری و کارایی آببندی را حفظ میکنند. این مواد پیشرفته عملکرد آببندهای روغن را در کاربردهایی ممکن میسازند که قبلاً فراتر از توانایی فناوریهای آببندی متداول تلقی میشد.

تکنیکهای ساخت افزودنی امکانات جدیدی را برای تولید سفارشی آببند روغن و نمونهسازی سریع طراحیهای تخصصی فراهم میکنند. فناوریهای چاپ سهبعدی میتوانند هندسههای پیچیده ایجاد کنند و چندین ماده را درون یک قطعه واحد ادغام نمایند و بنابراین فرصتهایی برای راهحلهای نوآورانه در زمینه آببندی فراهم میکنند. این پیشرفتهای تولیدی، توسعه طرحهای آببندهای روغن اختصاصی را که برای شرایط کاری منحصربهفرد و الزامات عملکردی بهینهسازی شدهاند، پشتیبانی میکنند.

سوالات متداول

آببندهای صنعتی معمولاً چه مدت در محل خدمت دوام دارند

طول عمر آببندی روغن صنعتی بهطور قابل توجهی بسته به شرایط کاری، انتخاب مواد و روشهای نگهداری متفاوت است. در شرایط عادی، آببندهای روغن با کیفیت میتوانند بهمدت چندین سال یا هزاران ساعت کارکرد قابل اعتمادی ارائه دهند. با این حال، دمای بسیار بالا، مواد شیمیایی خورنده یا نگهداری نامناسب میتوانند عمر مفید آن را به چند ماه یا حتی چند هفته کاهش دهند. انتخاب صحیح مواد و تکنیکهای نصب، طول عمر آببندی روغن را به حداکثر میرساند، در حالی که نظارت منظم به شناسایی بهموقع نیاز به تعویض قبل از خرابی سیستم کمک میکند.

عواملی که باید در انتخاب آببندهای روغن برای کاربردهای خاص در نظر گرفته شوند چیست

انتخاب آببندهای روغن نیازمند بررسی دقیق دامنه دمای کاری، قرار گرفتن در معرض مواد شیمیایی، سرعت شفت، شرایط فشار و عوامل محیطی است. سازگاری مواد با سیالات سیستم و آلایندههای احتمالی برای عملکرد بلندمدت حیاتی است. دقت ابعادی، از جمله قطر شفت، اندازه سوراخ محفظه و عمق نصب، اطمینان از نشست مناسب و اثربخشی آببندی را فراهم میکند. کاربرد -الزامات خاص مانند انطباق با استانداردهای مواد غذایی یا گواهی ضد انفجار ممکن است طراحیها و مواد خاصی از آببندهای روغن را الزامی کند.

آیا آببندهای روغن آسیبدیده میتوانند مشکلات جدی در سیستم ایجاد کنند

درزگیرهای روغن معیوب میتوانند به دلیل از دست دادن روغن روانکننده، ورود آلایندهها و سایش قطعات، خسارت گستردهای به سیستم وارد کنند. نشت سیال باعث کاهش اثربخشی روانکاری شده و میتواند منجر به خرابی بلبرینگها، آسیب به چرخدندهها یا از کار افتادن کامل سیستم شود. ورود آلایندهها سایش را تسریع میکند و ممکن است باعث خوردگی یا آسیب شیمیایی به قطعات داخلی شود. آلودگی محیط زیست ناشی از نشت روغن ممکن است خطرات ایمنی ایجاد کند یا منجر به مشکلات انطباق با مقررات شود؛ بنابراین عملکرد قابل اعتماد درزگیر روغن برای ایمنی و کارایی عملیاتی ضروری است.

آیا برای انواع مختلف درزگیرهای روغن نیازمندیهای نصب خاصی وجود دارد؟

طراحیهای مختلف آببندی روغن نیازمند رویههای نصب خاصی هستند تا عملکرد بهینه تضمین شود و از آسیب دیدن در حین مونتاژ جلوگیری گردد. آببندهای فنردار نیاز به کاربرد دقیق دارند تا از جابجایی فنر جلوگیری شود، در حالی که آببندهای تداخلی نیازمند تکنیکهای مناسب فشار دادن و ابزارهای ترازبندی هستند. آمادهسازی سطح، از جمله تمیز کردن و بازرسی سطوح تماسی، برای تمام انواع آببندهای روغن حیاتی است. مشخصات گشتاور نصب، الزامات دمایی و رویههای بازرسی پس از نصب بسته به طراحی آببند و الزامات کاربرد متفاوت است.