Industriële machines functioneren onder extreme omstandigheden waarbij precisie-engineering en de betrouwbaarheid van componenten bepalend zijn voor operationeel succes. Binnen de kritische componenten die zorgen voor naadloze functionaliteit, is de oliekeerring een fundamenteel element dat roterende assen beschermt tegen verontreiniging en het weglekken van vloeistoffen. Deze ogenschijnlijk eenvoudige componenten dragen de verantwoordelijkheid voor het behoud van de systeemintegriteit in talloze toepassingen, van automobiele transmissies tot zware industriële apparatuur. Inzicht in de cruciale rol van oliekeer-technologie laat zien waarom industriële systemen wereldwijd afhankelijk zijn van deze essentiële afdichtoplossingen voor optimale prestaties en levensduur.

Inzicht in de basisprincipes van roterende oliekeerringen

Basisontwerp en constructieprincipes

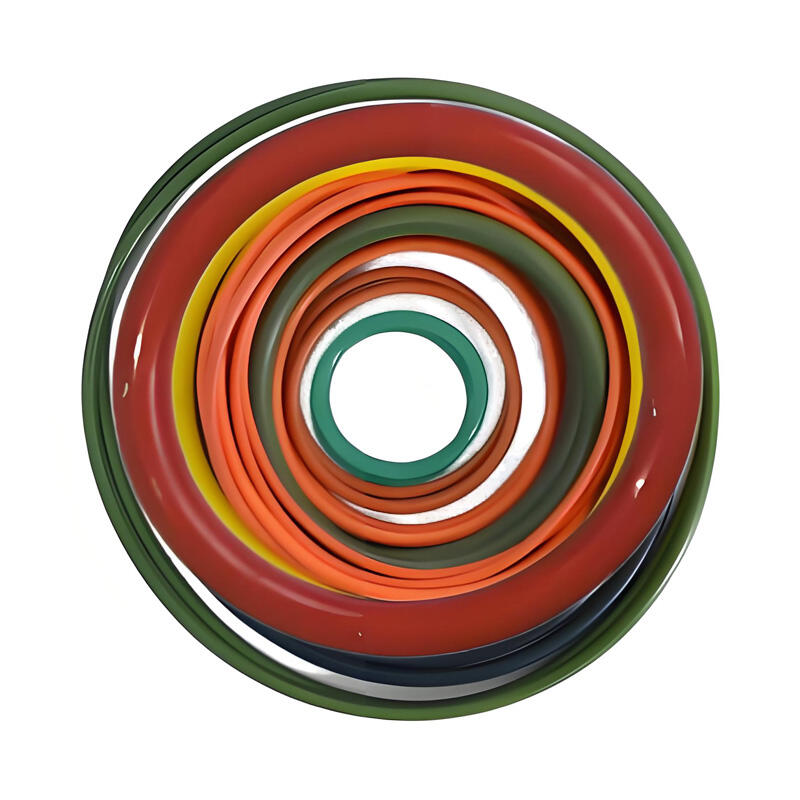

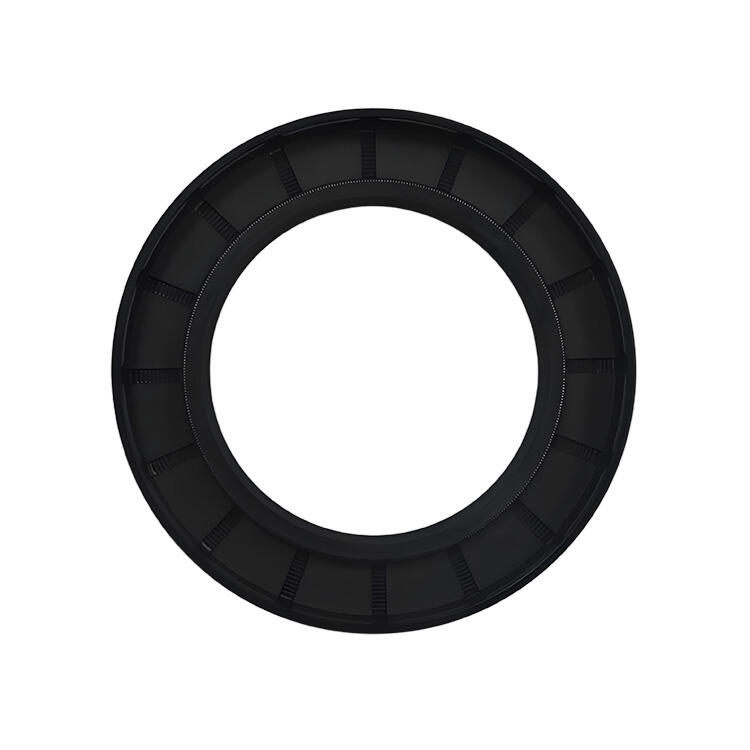

De roterende olieafdichting is een geavanceerde technische oplossing die bedoeld is om een dynamische barrière te vormen tussen roterende en stilstaande onderdelen. Deze afdichtingen bestaan doorgaans uit een flexibele elastomeren afdichtlip, een metalen behuizing voor structurele ondersteuning, en vaak een verend spanbandje dat een constante contactdruk op het asoppervlak waarborgt. De keuze van het materiaal voor de afdichtlip is afhankelijk van de bedrijfsomstandigheden, waarbij acrylnitril-rubber, fluororubber en polytetrafluoretheen gangbare opties zijn voor verschillende temperatuur- en chemische bestendigheidsvereisten.

Productienauwkeurigheid speelt een cruciale rol bij de effectiviteit van olie-afdichtingen, omdat afmetingtoleranties direct invloed hebben op de afdichtprestaties. De geometrie van de afdichtlip vereist zorgvuldige engineering om een balans te vinden tussen afdichtefficiëntie en wrijvingsopwekking, zodat een optimale drukverdeling over de asinterface wordt gegarandeerd. Geavanceerde productietechnieken maken gebruik van computerbestuurde gietprocessen om een consistente wanddikte en nauwkeurige lipcontouren te realiseren die de afdichtheidsintegriteit gedurende de hele levensduur van het onderdeel behouden.

Materiaalkunde en prestatiekenmerken

Moderne olie-afdichtingsmaterialen ondergaan uitgebreide tests om de prestaties onder verschillende bedrijfsomstandigheden te valideren. Elastomeercompounds moeten bestand zijn tegen temperatuurextremen, chemische invloeden en mechanische slijtage, terwijl ze tegelijkertijd flexibiliteit en afdichtingswerking behouden. De ontwikkeling van gespecialiseerde compounds heeft het operationele bereik van olieafdichtingen uitgebreid, waardoor betrouwbare prestaties mogelijk zijn in omgevingen die eerder als ongeschikt werden beschouwd voor elastomere afdichtoplossingen.

Oppervlaktebehandelingen en coatings verhogen de duurzaamheid van olieafdichtingen door wrijving te verlagen en de slijtvastheid te verbeteren. Geavanceerde oppervlakte-engineeringstechnieken, zoals plasmabehandelingen en gespecialiseerde smeermiddelcoatings, verlengen de levensduur terwijl de afdichtprestaties behouden blijven. Deze innovaties komen tegemoet aan de toenemende eisen van moderne industriële toepassingen, waar verlengde onderhoudsintervallen en verbeterde betrouwbaarheid essentiële operationele vereisten zijn.

Kritieke Functies in Industriële Toepassingen

Verontreiniging Voorkomen en Systeembescherming

Industriële omgevingen blootstellen machines aan diverse verontreinigingen die interne componenten en vloeistofsysteemen kunnen schaden. De oliekeerring vormt de primaire bescherming tegen binnendringing van stof, vuil, vocht en andere milieuverontreinigingen die anders gezien zouden leiden tot vroegtijdige slijtage en systeemstoringen. Deze beschermende functie wordt bijzonder kritiek in toepassingen zoals mijnbouwapparatuur, bouwmachines en maritieme systemen, waar extreme bedrijfsomstandigheden standaard zijn.

Effectieve uitsluiting van verontreiniging gaat verder dan eenvoudige filtratie van deeltjes en omvat ook bescherming tegen chemische blootstelling en corrosieve stoffen. Industriële olieafdichtingen zijn ontworpen met elementen zoals uitsluitlippen en beschermende schilden die meerdere barrières vormen tegen binnendringende verontreinigingen. Deze meertrapsbeveiligingssystemen zorgen ervoor dat interne smeermiddelen gedurende langere bedrijfsperiodes schoon en functioneel blijven, wat het onderhoudsbehoeften verlaagt en de betrouwbaarheid van het systeem verbetert.

Behoud van vloeistof en systeemefficiëntie

Het handhaven van de juiste vloeistofniveaus in roterende machines vereist een betrouwbare afdichting die lekkage van smeermiddelen voorkomt, terwijl normale thermische uitzetting en krimp mogelijk blijven. De oliezegel het ontwerp moet rekening houden met asbeweging, thermische cycli en drukvariaties zonder de afdichtintegriteit in gevaar te brengen. Geavanceerde afdichttechnologieën zijn uitgerust met aanpasbare kenmerken die automatisch reageren op veranderende bedrijfsomstandigheden, terwijl ze een constante prestatie behouden.

De systeemefficiëntie hangt af van het behoud van optimale eigenschappen en hoeveelheden smeermiddel, waardoor de betrouwbaarheid van olieafdichtingen essentieel is voor operationeel succes. Vloeistofverlies verhoogt niet alleen de bedrijfskosten, maar kan ook leiden tot onvoldoende smering en catastrofale componentdefecten. Moderne industriële toepassingen vereisen afdichtoplossingen die langere onderhoudsintervallen bieden en tegelijkertijd lekvrije prestaties garanderen onder wisselende belasting- en snelheidsomstandigheden.

Prestatie-eisen in extreme omgevingen

Temperatuurextremen en thermisch beheer

Industriële toepassingen onderwerpen olieafdichtingen vaak aan extreme temperatuurschommelingen, wat de materiaaleigenschappen en dimensionale stabiliteit op de proef stelt. Hoge-temperatuur omgevingen, zoals die in staalfabrieken en chemische fabrieken, vereisen gespecialiseerde elastomeercompounds die hun afdichtende werking behouden en bestand zijn tegen thermale degradatie. Toepassingen bij lage temperaturen, waaronder koelsystemen en operaties in poolgebieden, vereisen materialen die flexibel blijven en hun afdichtende contact behouden bij koude omstandigheden.

Thermische cycli introduceren extra belastingfactoren waaraan olieafdichtingen moeten voldoen zonder te falen. Herhaalde uitzettings- en krimpcycli kunnen materiaalmoeheid en dimensionale veranderingen veroorzaken die de afdichtprestaties verlagen. Geavanceerde olieafdichttechniek houdt rekening met thermische compensatievoorzieningen en materiaalformuleringen die de effecten van temperatuurschommelingen minimaliseren, terwijl zij gedurende langere bedrijfsperioden een betrouwbare afdichting behouden.

Chemische Verenigbaarheid en Weerstand

Moderne industriële processen maken gebruik van diverse chemische stoffen die kunnen reageren met elastomeren afdichtmateriaal, wat kan leiden tot opzwellen, verharden of chemische afbraak. Voor de keuze van olieafdichtingen is een grondig begrip van chemische compatibiliteit vereist om langdurige prestaties in specifieke toepassingen te garanderen. Industrieën zoals de petrochemie, farmaceutische productie en voedingsmiddelenindustrie stellen hoge eisen aan afdichtoplossingen die bestand zijn tegen agressieve chemicaliën, terwijl zij tegelijkertijd voldoen aan de eisen voor voedselveiligheid of farmaceutische kwaliteit.

Chemische weerstandstesten valideren de prestaties van olieafdichtingen onder gecontroleerde blootstellingsomstandigheden, en leveren essentiële gegevens voor een correcte materiaalkeuze. Door geavanceerde polymeerchemie zijn speciale samenstellingen ontwikkeld die een brede chemische weerstand bieden terwijl ze de mechanische eigenschappen behouden die nodig zijn voor effectieve afdichting. Deze ontwikkelingen maken betrouwbare prestaties van olieafdichtingen mogelijk in toepassingen waar vroeger regelmatige vervanging of alternatieve afdichttechnologieën vereist waren.

Installatie- en onderhoudsoverwegingen

Juiste Installatietechnieken

De juiste procedure voor het plaatsen van olieafdichtingen is cruciaal om optimale prestaties en levensduur te bereiken. Onjuist plaatsen kan afdichtoppervlakken beschadigen, spanningsconcentraties veroorzaken of verontreinigingen introduceren die de afdichtwerking verstoren. Professioneel plaatsen vereist gespecialiseerde gereedschappen en technieken om de olieafdichting tijdens het inbrengen te beschermen en tegelijkertijd een correcte uitlijning en goed zitting in de huisboring te garanderen.

Installatieomgevingen moeten schoonmaaknormen handhaven die besmetting tijdens het montageproces voorkomen. Stof, vuil of resten van bewerking kunnen lekpaden veroorzaken of slijtage versnellen zodra het systeem in bedrijf is. Kwaliteitsinstallatieprocedures omvatten oppervlaktevoorbereiding, controle op afmetingen en inspectie na installatie om de juiste positie van de oliekeerringen en de initiële afdichting te bevestigen.

Onderhoudsstrategieën en levenscyclusbeheer

Effectieve onderhoudsprogramma's voor oliekeerringen omvatten regelmatige inspectieschema's en conditiemonitoringstechnieken die mogelijke problemen detecteren voordat het systeem uitvalt. Visuele inspectiemethoden kunnen vroege tekenen van slijtage, verontreiniging of onjuiste afdichting signaleren, wat wijst op de noodzaak van preventief onderhoud. Geavanceerde monitoringssystemen maken gebruik van trillingsanalyse, temperatuurmeting en vloeistofanalyse om de toestand van de oliekeerringen te beoordelen en de resterende levensduur te voorspellen.

Geplande vervangingsstrategieën op basis van bedrijfsuren, milieublootstelling en prestatiegeschiedenis optimaliseren de onderhoudsefficiëntie en minimaliseren ongeplande stilstand. Analyse van historische gegevens helpt realistische service-intervallen vast te stellen en factoren te identificeren die invloed hebben op de levensduur van olieveringingen in specifieke toepassingen. Deze proactieve aanpak verlaagt de onderhoudskosten en verbetert de systeembreedheid en operationele efficiëntie.

Technologische vooruitgang en toekomstige ontwikkelingen

Slimme afdichttechnologieën

Opkomende technologieën integreren sensoren en bewakingsmogelijkheden rechtstreeks in de constructie van olieveringingen, waardoor intelligente afdichtsystemen ontstaan die realtime feedback geven over de prestaties. Deze slimme oplossingen voor olieveringingen kunnen temperatuurveranderingen, drukvariaties en slijtageontwikkeling detecteren en gegevens verzenden naar gecentraliseerde bewakingssystemen. Deze technologie maakt voorspellend onderhoud mogelijk en geeft tijdige waarschuwing bij mogelijke verdingsfouten voordat er schade aan het systeem optreedt.

Draadloze communicatiemogelijkheden maken het mogelijk om de prestaties van olieafdichtingen op afstand te monitoren in toepassingen waar directe toegang moeilijk of gevaarlijk is. Integratie van de industriële internet der dingen zorgt voor uitgebreide gegevensverzameling en -analyse, waardoor het inzicht in het gedrag van afdichtingen onder verschillende bedrijfsomstandigheden wordt verbeterd. Deze informatie ondersteunt de optimalisatie van afdichtontwerp en materiaalkeuze voor betere prestaties en betrouwbaarheid.

Geavanceerde Materialen en Productieprocessen

Toepassingen van nanotechnologie in de ontwikkeling van olieafdichtingen creëren materialen met verbeterde eigenschappen, waaronder betere slijtvastheid, verminderde wrijving en uitgebreidere temperatuurbereiken. Nanocomposietmaterialen bevatten microscopisch kleine versterkende deeltjes die de elastomeer matrix versterken terwijl ze flexibiliteit en afdichtwerking behouden. Deze geavanceerde materialen maken olieafdichtprestaties mogelijk in toepassingen die eerder buiten de mogelijkheden van conventionele afdichttechnologieën werden geacht te liggen.

Additieve productietechnieken bieden nieuwe mogelijkheden voor de productie van op maat gemaakte olie-afdichtingen en het snel produceren van prototypes van gespecialiseerde ontwerpen. Driedimensionale printtechnologieën kunnen complexe geometrieën creëren en meerdere materialen integreren binnen één enkel onderdeel, waardoor kansen ontstaan voor innovatieve afdichtoplossingen. Deze productievoortgang ondersteunt de ontwikkeling van toepassingsspecifieke olie-afdichtingen die zijn geoptimaliseerd voor unieke bedrijfsomstandigheden en prestatie-eisen.

Veelgestelde vragen

Hoe lang duren industriële olie-afdichtingen doorgaans in gebruik

De levensduur van industriële olie-afdichtingen varieert sterk afhankelijk van bedrijfsomstandigheden, materiaalkeuze en onderhoudspraktijken. Onder normale omstandigheden kunnen kwaliteitsolie-afdichtingen jarenlang of duizenden bedrijfsuren betrouwbare service bieden. Extreme temperaturen, agressieve chemicaliën of slecht onderhoud kunnen de levensduur echter reduceren tot maanden of zelfs weken. De juiste materiaalkeuze en installatietechnieken verlengen de levensduur van olie-afdichtingen, terwijl regelmatige controle helpt om vervangingsbehoeften te signaleren voordat een systeemstoring optreedt.

Welke factoren moeten worden overwogen bij het kiezen van olie-afdichtingen voor specifieke toepassingen

De keuze van een oliekeerring vereist zorgvuldige afweging van het werktemperatuurbereik, chemische belasting, asnelheid, drukomstandigheden en omgevingsfactoren. Materiaalverenigbaarheid met systeemvloeistoffen en mogelijke verontreinigingen is cruciaal voor langdurige prestaties. Dimensionele nauwkeurigheid, inclusief asdiameter, huisingsboorgrootte en installatiediepte, zorgt voor een correcte pasvorm en effectieve afdichting. Toepassing -specifieke eisen zoals voedselgeschikt conform zijn of explosieveilige certificering kunnen gespecialiseerde ontwerpen en materialen voor oliekeerringen vereisen.

Kunnen beschadigde oliekeerringen significante systeemproblemen veroorzaken

Foutieve oliekeerringen kunnen uitgebreide systeemschade veroorzaken door verlies van smeermiddel, binnendringing van verontreinigingen en slijtage van onderdelen. Vloeistoflekkage vermindert de effectiviteit van de smering en kan leiden tot lageruitval, tandwielbeschadiging of volledige systeemstoring. Binnendringing van verontreinigingen versnelt de slijtage en kan corrosie of chemische schade aan interne onderdelen veroorzaken. Milieubelasting door uitgelekte vloeistoffen kan veiligheidsrisico's opleveren of problemen met regelgeving geven, waardoor betrouwbare prestaties van oliekeerringen essentieel zijn voor operationele veiligheid en efficiëntie.

Zijn er specifieke installatievereisten voor verschillende soorten oliekeerringen

Verschillende olieafdichtingsontwerpen vereisen specifieke montageprocedures om optimale prestaties te garanderen en beschadiging tijdens de assemblage te voorkomen. Afdichtingen met veerbelasting moeten zorgvuldig worden behandeld om verplaatsing van de veer te voorkomen, terwijl afdichtingen met krappe passing juiste persmethoden en uitlijningsgereedschap vereisen. Oppervlaktevoorbereiding, inclusief reiniging en inspectie van tegenoverliggende oppervlakken, is cruciaal voor alle typen olieafdichtingen. Montagetorque specificaties, temperatuureisen en inspectieprocedures na installatie variëren per afdichtingsontwerp en toepassingsvereisten.

Inhoudsopgave

- Inzicht in de basisprincipes van roterende oliekeerringen

- Kritieke Functies in Industriële Toepassingen

- Prestatie-eisen in extreme omgevingen

- Installatie- en onderhoudsoverwegingen

- Technologische vooruitgang en toekomstige ontwikkelingen

-

Veelgestelde vragen

- Hoe lang duren industriële olie-afdichtingen doorgaans in gebruik

- Welke factoren moeten worden overwogen bij het kiezen van olie-afdichtingen voor specifieke toepassingen

- Kunnen beschadigde oliekeerringen significante systeemproblemen veroorzaken

- Zijn er specifieke installatievereisten voor verschillende soorten oliekeerringen