Les machines industrielles fonctionnent dans des conditions extrêmes où la précision de l'ingénierie et la fiabilité des composants déterminent la réussite opérationnelle. Parmi les composants essentiels assurant un fonctionnement sans à-coups, le joint d'huile constitue un élément fondamental protégeant les arbres tournants contre la contamination et les fuites de fluide. Ces composants apparemment simples ont la responsabilité de maintenir l'intégrité du système dans d'innombrables applications, allant des transmissions automobiles aux équipements industriels lourds. Comprendre le rôle crucial de la technologie des joints d'huile révèle pourquoi les systèmes industriels du monde entier comptent sur ces solutions d'étanchéité essentielles pour des performances optimales et une longévité accrue.

Comprendre les principes fondamentaux des joints d'huile rotatifs

Principes de base de la conception et de la construction

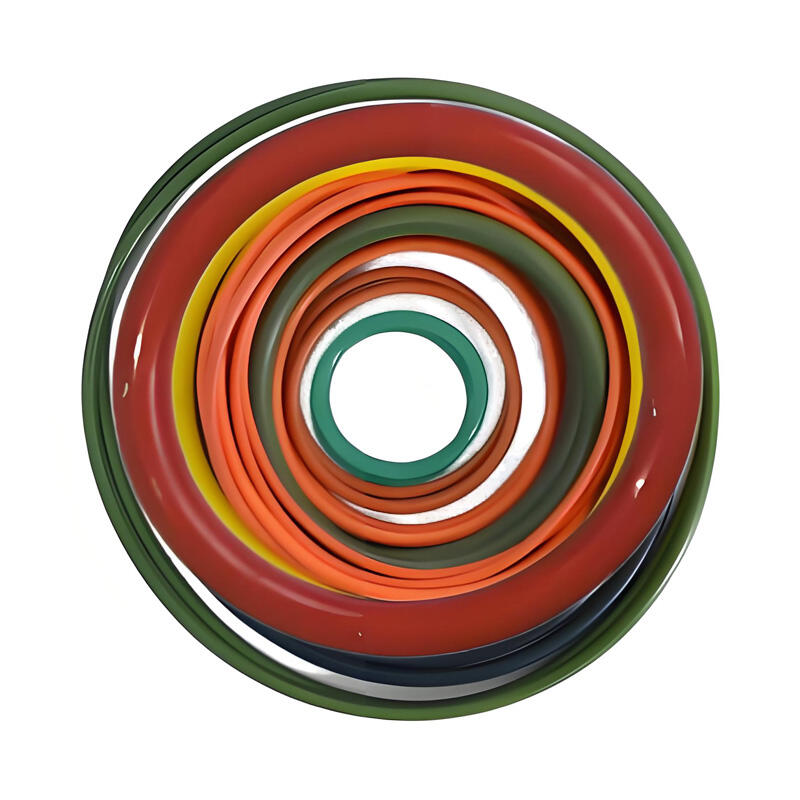

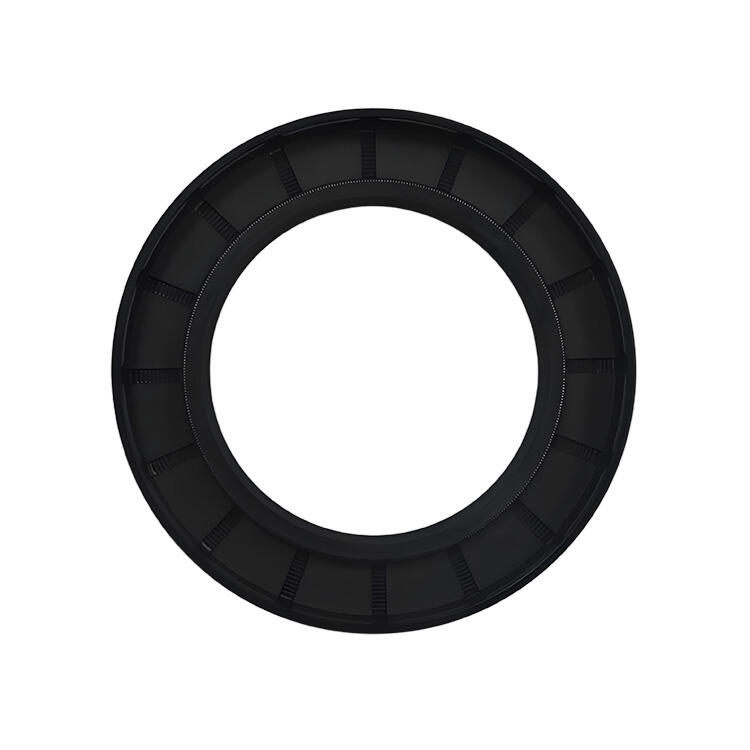

Le joint d'huile rotatif représente une solution technique sophistiquée conçue pour créer une barrière dynamique entre les composants tournants et fixes. Ces joints se composent généralement d'une lèvre d'étanchéité flexible en élastomère, d'un boîtier métallique assurant un soutien structurel, et souvent d'un ressort hélicoïdal qui maintient une pression de contact constante contre la surface de l'arbre. Le choix du matériau de la lèvre d'étanchéité dépend des conditions de fonctionnement, le caoutchouc nitrile, le fluorocarbone et le polytétrafluoroéthylène étant des options courantes selon les exigences en matière de température et de compatibilité chimique.

La précision de fabrication joue un rôle crucial dans l'efficacité des joints d'huile, car les tolérances dimensionnelles ont un impact direct sur les performances d'étanchéité. La géométrie du bord d'étanchéité nécessite une ingénierie soignée afin d'équilibrer efficacité d'étanchéité et génération de friction, en assurant une répartition optimale de la pression de contact au niveau de l'interface avec l'arbre. Les techniques de fabrication avancées utilisent des procédés de moulage contrôlés par ordinateur pour obtenir une épaisseur de paroi constante et des profils de lèvre précis, préservant ainsi l'intégrité d'étanchéité tout au long de la durée de fonctionnement du composant.

Science des matériaux et caractéristiques de performance

Les matériaux modernes de joints d'huile font l'objet de tests approfondis afin de valider leurs performances dans diverses conditions de fonctionnement. Les composés élastomères doivent démontrer une résistance aux extrêmes de température, à l'exposition chimique et à l'usure mécanique, tout en conservant leur flexibilité et leur efficacité d'étanchéité. Le développement de composés spécialisés a élargi la plage opérationnelle des applications de joints d'huile, permettant des performances fiables dans des environnements auparavant considérés comme inadaptés aux solutions d'étanchéité élastomères.

Les traitements de surface et les revêtements améliorent la durabilité des joints d'huile en réduisant le frottement et en augmentant la résistance à l'usure. Des techniques avancées de génie de surface, telles que les traitements au plasma et les revêtements lubrifiants spécialisés, prolongent la durée de service tout en maintenant la performance d'étanchéité. Ces innovations répondent aux exigences croissantes des applications industrielles modernes, où des intervalles de maintenance prolongés et une fiabilité accrue constituent des besoins opérationnels essentiels.

Fonctions critiques dans les applications industrielles

Prévention de la contamination et protection du système

Les environnements industriels exposent les machines à divers contaminants pouvant compromettre les composants internes et les systèmes fluides. Le joint d'huile constitue la principale défense contre l'entrée de poussière, de saleté, d'humidité et d'autres contaminants environnementaux qui, autrement, provoqueraient une usure prématurée et une défaillance du système. Cette fonction protectrice devient particulièrement critique dans des applications telles que les équipements miniers, les machines de chantier et les systèmes marins, où des conditions de fonctionnement difficiles sont la norme.

L'exclusion efficace de la contamination va au-delà de la simple filtration des particules et inclut la protection contre l'exposition chimique et les substances corrosives. Les conceptions de joints d'huile industriels intègrent des éléments tels que des lèvres d'exclusion et des écrans protecteurs qui créent plusieurs barrières contre l'entrée de contaminants. Ces systèmes de protection multicouches garantissent que les lubrifiants internes restent propres et fonctionnels pendant de longues périodes de fonctionnement, réduisant ainsi les besoins de maintenance et améliorant la fiabilité du système.

Rétention des fluides et efficacité du système

Le maintien de niveaux adéquats de fluide dans les machines tournantes exige une performance d'étanchéité fiable empêchant les fuites de lubrifiant tout en permettant la dilatation et la contraction thermiques normales. Les joint spi la conception doit permettre le mouvement de l'arbre, les cycles thermiques et les variations de pression sans compromettre l'intégrité du joint d'étanchéité. Les technologies de jointage avancées intègrent des caractéristiques adaptatives qui s'ajustent automatiquement aux conditions de fonctionnement changeantes tout en maintenant des performances constantes.

L'efficacité du système dépend du maintien des propriétés et quantités optimales de lubrifiant, ce qui rend la fiabilité des joints d'huile essentielle au succès opérationnel. La perte de fluide augmente non seulement les coûts d'exploitation, mais peut également entraîner une lubrification insuffisante et une défaillance catastrophique des composants. Les applications industrielles modernes exigent des solutions d'étanchéité offrant des intervalles de maintenance prolongés tout en assurant un fonctionnement sans fuite sous des conditions de charge et de vitesse variables.

Exigences de performance dans des environnements sévères

Extremes de température et gestion thermique

Les applications industrielles soumettent souvent les composants de joints d'huile à des variations extrêmes de température, ce qui met à l'épreuve les propriétés des matériaux et leur stabilité dimensionnelle. Les environnements à haute température, comme ceux rencontrés dans les aciéries et les usines de transformation chimique, nécessitent des composés d'élastomères spécialisés capables de maintenir une efficacité d'étanchéité tout en résistant à la dégradation thermique. Les applications à basse température, notamment les systèmes de réfrigération et les opérations en milieu arctique, exigent des matériaux qui restent flexibles et conservent un contact étanche dans des conditions froides.

Les cycles thermiques introduisent des facteurs de contrainte supplémentaires que les conceptions de joints d'huile doivent supporter sans défaillance. Des cycles répétés de dilatation et de contraction peuvent provoquer une fatigue du matériau et des changements dimensionnels qui compromettent la performance d'étanchéité. L'ingénierie avancée des joints d'huile intègre des caractéristiques de compensation thermique et des formulations de matériaux qui minimisent les effets des variations de température tout en maintenant une étanchéité fiable pendant de longues périodes de fonctionnement.

Compatibilité chimique et résistance

Les procédés industriels modernes utilisent diverses substances chimiques pouvant interagir avec les matériaux d'étanchéité élastomériques, provoquant potentiellement un gonflement, un durcissement ou une dégradation chimique. Le choix du matériau des joints d'huile exige une compréhension approfondie de la compatibilité chimique afin d'assurer des performances à long terme dans des applications spécifiques. Des industries telles que la pétrochimie, la fabrication pharmaceutique et la production alimentaire exigent des solutions d'étanchéité résistantes aux produits chimiques agressifs tout en respectant les normes alimentaires ou pharmaceutiques.

Les essais de résistance chimique valident les performances des joints d'huile dans des conditions d'exposition contrôlées, fournissant des données essentielles pour le choix approprié des matériaux. La chimie avancée des polymères a mis au point des composés spécialisés offrant une grande résistance chimique tout en conservant les propriétés mécaniques nécessaires à un jointage efficace. Ces développements permettent des performances fiables des joints d'huile dans des applications où des remplacements fréquents ou des technologies de jointage alternatives étaient auparavant requis.

Considérations d'installation et d'entretien

Des techniques d'installation appropriées

Le respect des procédures correctes d'installation des joints d'huile est essentiel pour obtenir des performances optimales et une durée de vie maximale. Une installation incorrecte peut endommager les surfaces d'étanchéité, créer des concentrations de contraintes ou introduire des contaminants compromettant l'efficacité du joint. L'installation professionnelle exige l'utilisation d'outils et de techniques spécialisés permettant de protéger le joint d'huile pendant son insertion, tout en assurant un alignement et un positionnement corrects dans l'alésage du boîtier.

Les environnements d'installation doivent respecter des normes de propreté empêchant toute contamination pendant le processus d'assemblage. La poussière, les débris ou les résidus d'usinage peuvent créer des trajets de fuite ou accélérer l'usure une fois le système en fonctionnement. Les procédures d'installation de qualité incluent la préparation des surfaces, la vérification dimensionnelle et un contrôle après installation afin de confirmer le positionnement correct du joint d'huile et la performance initiale d'étanchéité.

Stratégies de maintenance et gestion du cycle de vie

Les programmes efficaces de maintenance des joints d'huile intègrent des plannings d'inspection réguliers et des techniques de surveillance de l'état permettant d'identifier les problèmes potentiels avant la défaillance du système. Les méthodes d'inspection visuelle peuvent détecter les signes précoces d'usure, de contamination ou d'étanchéité incorrecte, indiquant ainsi la nécessité d'une maintenance préventive. Les systèmes de surveillance avancés utilisent l'analyse des vibrations, la mesure de température et l'analyse des fluides pour évaluer l'état du joint d'huile et prédire sa durée de vie restante.

Des stratégies de remplacement planifiées basées sur les heures de fonctionnement, l'exposition environnementale et l'historique des performances optimisent l'efficacité de la maintenance tout en minimisant les arrêts imprévus. L'analyse des données historiques permet d'établir des intervalles de service réalistes et d'identifier les facteurs influençant la longévité des joints d'huile dans des applications spécifiques. Cette approche proactive réduit les coûts de maintenance tout en améliorant la fiabilité du système et l'efficacité opérationnelle.

Avancées technologiques et développements futurs

Technologies de jointoiement intelligentes

Des technologies émergentes intègrent des capteurs et des fonctions de surveillance directement dans les conceptions de joints d'huile, créant ainsi des systèmes d'étanchéité intelligents fournissant un retour en temps réel sur les performances. Ces solutions de joints d'huile intelligents peuvent détecter les variations de température, les changements de pression et l'évolution de l'usure, tout en transmettant les données à des systèmes de surveillance centralisés. Cette technologie permet des stratégies de maintenance prédictive et offre une alerte précoce en cas de défaillance potentielle du joint avant tout dommage au système.

Les capacités de communication sans fil permettent une surveillance à distance des performances des joints d'huile dans les applications où l'accès direct est difficile ou dangereux. L'intégration de l'Internet industriel des objets permet une collecte et une analyse complètes des données, améliorant ainsi la compréhension du comportement des joints sous diverses conditions de fonctionnement. Ces informations soutiennent l'optimisation de la conception des joints et du choix des matériaux afin d'améliorer leurs performances et leur fiabilité.

Matériaux avancés et procédés de fabrication

Les applications de la nanotechnologie dans le développement des joints d'huile créent des matériaux aux propriétés améliorées, notamment une meilleure résistance à l'usure, une réduction du frottement et une plage de température élargie. Les matériaux nanocomposites intègrent des particules renforçantes microscopiques qui renforcent la matrice élastomère tout en conservant la flexibilité et l'efficacité d'étanchéité. Ces matériaux avancés permettent aux joints d'huile de fonctionner dans des applications auparavant considérées comme hors de portée des technologies d'étanchéité conventionnelles.

Les techniques de fabrication additive offrent de nouvelles possibilités pour la production personnalisée de joints d'huile et la conception rapide de prototypes de modèles spécialisés. Les technologies d'impression 3D peuvent créer des géométries complexes et intégrer plusieurs matériaux au sein d'un seul composant, ouvrant la voie à des solutions innovantes en matière d'étanchéité. Ces avancées manufacturières soutiennent le développement de conceptions de joints d'huile spécifiques, optimisées pour des conditions de fonctionnement uniques et des exigences de performance particulières.

FAQ

Combien de temps durent généralement les joints d'huile industriels en service

La durée de vie des joints d'huile industriels varie considérablement en fonction des conditions de fonctionnement, du choix des matériaux et des pratiques d'entretien. Dans des conditions normales, des joints d'huile de qualité peuvent assurer un service fiable pendant plusieurs années ou des milliers d'heures de fonctionnement. Toutefois, des températures extrêmes, des produits chimiques agressifs ou un mauvais entretien peuvent réduire leur durée de vie à quelques mois, voire quelques semaines. Un choix approprié des matériaux et des techniques d'installation optimise la longévité des joints d'huile, tandis qu'une surveillance régulière permet d'identifier les besoins de remplacement avant qu'une défaillance du système ne se produise.

Quels facteurs doivent être pris en compte lors du choix des joints d'huile pour des applications spécifiques

Le choix du joint d'arbre nécessite une attention particulière portée à la plage de température de fonctionnement, à l'exposition aux produits chimiques, à la vitesse de l'arbre, aux conditions de pression et aux facteurs environnementaux. La compatibilité du matériau avec les fluides du système et les contaminants éventuels est cruciale pour une performance à long terme. L'exactitude dimensionnelle, incluant le diamètre de l'arbre, le diamètre alésé du boîtier et la profondeur d'installation, garantit un ajustement correct et une efficacité d'étanchéité. Application -des exigences spécifiques, telles que la conformité aux normes alimentaires ou la certification antidéflagrante, peuvent imposer des conceptions et matériaux spécialisés pour les joints d'arbre.

Les joints d'arbre endommagés peuvent-ils provoquer des problèmes importants au niveau du système

Des joints d'huile défectueux peuvent provoquer des dommages importants au système par perte de lubrifiant, intrusion de contaminants et usure des composants. La fuite de fluide réduit l'efficacité de la lubrification et peut entraîner une défaillance des roulements, des dommages aux engrenages ou une panne complète du système. L'entrée de contaminants accélère l'usure et peut provoquer de la corrosion ou des dommages chimiques aux composants internes. La contamination environnementale due aux fluides échappés peut créer des risques pour la sécurité ou des problèmes de conformité réglementaire, ce qui rend la performance fiable des joints d'huile essentielle pour la sécurité et l'efficacité opérationnelles.

Existe-t-il des exigences spécifiques d'installation pour différents types de joints d'huile

Différents designs de joints d'huile nécessitent des procédures d'installation spécifiques afin d'assurer un fonctionnement optimal et d'éviter les dommages pendant le montage. Les joints à ressort intégré doivent être manipulés avec précaution pour éviter tout déplacement du ressort, tandis que les joints à serrage interférentiel exigent des techniques de pressage appropriées ainsi que l'utilisation d'outils d'alignement. La préparation des surfaces, incluant le nettoyage et l'inspection des surfaces conjuguées, est essentielle pour tous les types de joints d'huile. Les spécifications de couple d'installation, les exigences de température et les procédures d'inspection après installation varient selon le design du joint et les exigences d'application.

Table des Matières

- Comprendre les principes fondamentaux des joints d'huile rotatifs

- Fonctions critiques dans les applications industrielles

- Exigences de performance dans des environnements sévères

- Considérations d'installation et d'entretien

- Avancées technologiques et développements futurs

-

FAQ

- Combien de temps durent généralement les joints d'huile industriels en service

- Quels facteurs doivent être pris en compte lors du choix des joints d'huile pour des applications spécifiques

- Les joints d'arbre endommagés peuvent-ils provoquer des problèmes importants au niveau du système

- Existe-t-il des exigences spécifiques d'installation pour différents types de joints d'huile