Las máquinas industriales operan bajo condiciones extremas en las que la ingeniería de precisión y la confiabilidad de los componentes determinan el éxito operativo. Entre los componentes críticos que garantizan un funcionamiento perfecto, la retención de aceite se erige como un elemento fundamental para proteger los ejes rotativos contra la contaminación y las fugas de fluidos. Estos componentes aparentemente simples tienen la responsabilidad de mantener la integridad del sistema en innumerables aplicaciones, desde transmisiones automotrices hasta equipos industriales pesados. Comprender el papel crucial de la tecnología de retenes de aceite revela por qué los sistemas industriales de todo el mundo dependen de estas soluciones de sellado esenciales para lograr un rendimiento óptimo y una mayor vida útil.

Comprensión de los fundamentos del reten de aceite rotativo

Principios básicos de diseño y construcción

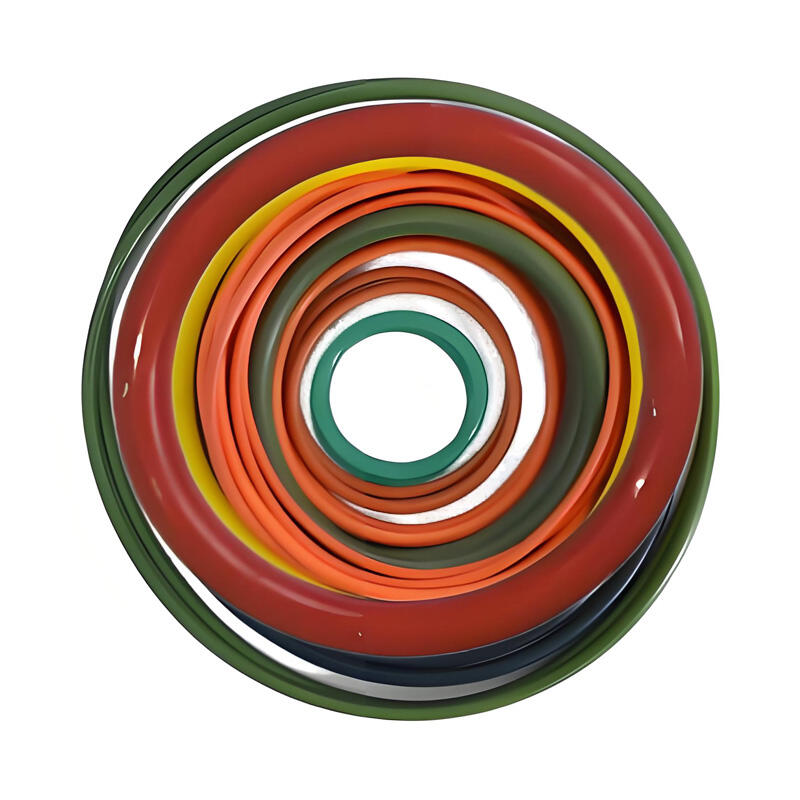

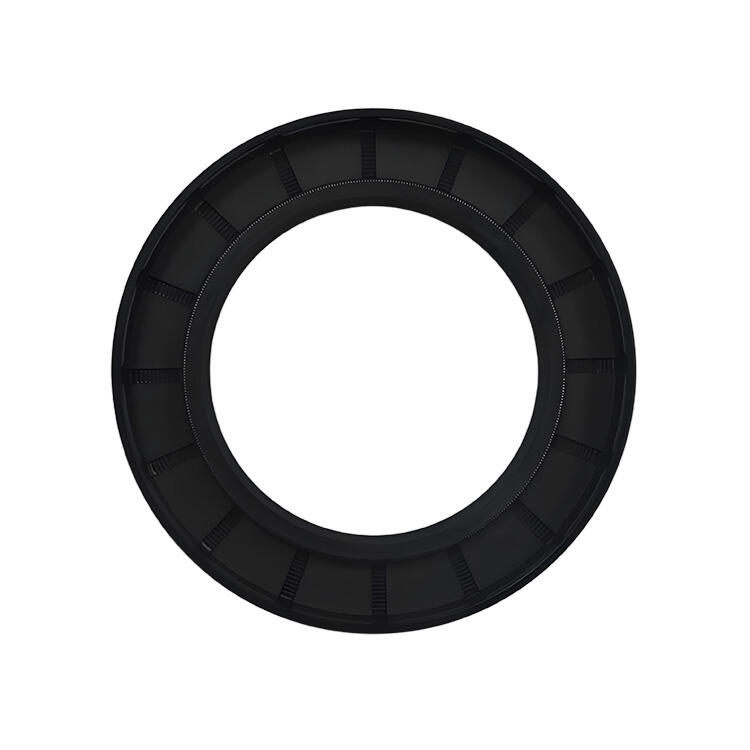

La junta tórica de aceite representa una solución de ingeniería sofisticada diseñada para crear una barrera dinámica entre componentes rotativos y estacionarios. Estas juntas suelen constar de un labio de sellado flexible hecho de elastómero, una carcasa metálica para soporte estructural, y a menudo de un resorte anular que mantiene una presión de contacto constante contra la superficie del eje. La selección del material del labio de sellado depende de las condiciones de operación, siendo el caucho nitrílico, el fluorocarbono y el politetrafluoroetileno opciones comunes para distintos requisitos de temperatura y compatibilidad química.

La precisión en la fabricación desempeña un papel crucial en la eficacia de las juntas de aceite, ya que las tolerancias dimensionales afectan directamente el rendimiento del sellado. La geometría del labio de sellado requiere una ingeniería cuidadosa para equilibrar la eficiencia del sellado con la generación de fricción, asegurando una distribución óptima de la presión de contacto a través de la interfaz del eje. Las técnicas avanzadas de fabricación utilizan procesos de moldeo controlados por ordenador para lograr un espesor de pared uniforme y contornos de labio precisos que mantienen la integridad del sellado durante toda la vida operativa del componente.

Ciencia de Materiales y Características de Rendimiento

Los materiales modernos para sellos de aceite pasan por pruebas exhaustivas para validar su rendimiento bajo diversas condiciones de operación. Los compuestos elastoméricos deben demostrar resistencia a temperaturas extremas, exposición química y desgaste mecánico, manteniendo al mismo tiempo la flexibilidad y la eficacia del sellado. El desarrollo de compuestos especializados ha ampliado el rango operativo de las aplicaciones de sellos de aceite, permitiendo un rendimiento confiable en entornos que anteriormente se consideraban inadecuados para soluciones de sellado elastomérico.

Los tratamientos superficiales y recubrimientos mejoran la durabilidad de los sellos de aceite al reducir la fricción y aumentar la resistencia al desgaste. Técnicas avanzadas de ingeniería superficial, como tratamientos con plasma y recubrimientos lubricantes especializados, prolongan la vida útil sin comprometer el rendimiento del sellado. Estas innovaciones responden a las crecientes exigencias de las aplicaciones industriales modernas, donde intervalos de mantenimiento más largos y una mayor confiabilidad son requisitos operativos esenciales.

Funciones Críticas en Aplicaciones Industriales

Prevención de la Contaminación y Protección del Sistema

Los entornos industriales exponen a la maquinaria a diversos contaminantes que pueden comprometer los componentes internos y los sistemas de fluidos. La junta tórica sirve como defensa principal contra la entrada de polvo, suciedad, humedad y otros contaminantes ambientales que, de lo contrario, causarían desgaste prematuro y fallo del sistema. Esta función protectora resulta particularmente crítica en aplicaciones como equipos mineros, maquinaria de construcción y sistemas marinos, donde las condiciones de operación severas son normales.

La exclusión efectiva de contaminantes va más allá de la simple filtración de partículas e incluye protección contra la exposición química y sustancias corrosivas. Los diseños de sellos industriales para aceite incorporan características como labios excluidores y protectores que crean múltiples barreras contra la entrada de contaminantes. Estos sistemas de protección multietapa garantizan que los lubricantes internos permanezcan limpios y funcionales durante largos períodos operativos, reduciendo los requisitos de mantenimiento y mejorando la fiabilidad del sistema.

Retención de fluidos y eficiencia del sistema

Mantener niveles adecuados de fluido en maquinaria rotativa requiere un rendimiento de sellado confiable que evite fugas de lubricante permitiendo al mismo tiempo la expansión y contracción térmica normal. El sello de aceite el diseño debe acomodar el movimiento del eje, los ciclos térmicos y las variaciones de presión sin comprometer la integridad del sellado. Las tecnologías avanzadas de sellado incorporan características adaptables que se ajustan automáticamente a las condiciones operativas cambiantes manteniendo un rendimiento constante.

La eficiencia del sistema depende de mantener propiedades y cantidades óptimas del lubricante, por lo que la confiabilidad del sello de aceite es esencial para el éxito operativo. La pérdida de fluido no solo aumenta los costos operativos, sino que puede provocar lubricación inadecuada y fallas catastróficas de componentes. Las aplicaciones industriales modernas exigen soluciones de sellado que ofrezcan intervalos de servicio prolongados mientras mantienen un rendimiento libre de fugas bajo condiciones variables de carga y velocidad.

Requisitos de Rendimiento en Ambientes Agresivos

Extremos de Temperatura y Gestión Térmica

Las aplicaciones industriales suelen someter los componentes de sellos de aceite a variaciones extremas de temperatura que desafían las propiedades del material y la estabilidad dimensional. Los entornos de alta temperatura, como los que se encuentran en acerías y plantas de procesamiento químico, requieren compuestos elastoméricos especializados que mantengan la eficacia del sellado mientras resisten la degradación térmica. Las aplicaciones de baja temperatura, incluidos los sistemas de refrigeración y operaciones en regiones árticas, exigen materiales que permanezcan flexibles y mantengan el contacto de sellado en condiciones frías.

Los ciclos térmicos introducen factores de estrés adicionales que los diseños de sellos de aceite deben soportar sin fallar. Los ciclos repetidos de expansión y contracción pueden provocar fatiga del material y cambios dimensionales que comprometen el rendimiento del sellado. La ingeniería avanzada de sellos de aceite incorpora características de compensación térmica y formulaciones de materiales que minimizan los efectos de las variaciones de temperatura, manteniendo al mismo tiempo un sellado confiable durante períodos operativos prolongados.

Compatibilidad Química y Resistencia

Los procesos industriales modernos utilizan diversas sustancias químicas que pueden interactuar con materiales elastoméricos de sellado, provocando potencialmente hinchazón, endurecimiento o degradación química. La selección del material para sellos requiere una comprensión completa de la compatibilidad química para garantizar un rendimiento duradero en aplicaciones específicas. Industrias como el procesamiento petroquímico, la fabricación farmacéutica y la producción de alimentos demandan soluciones de sellado que resistan productos químicos agresivos manteniendo al mismo tiempo el cumplimiento con normas de grado alimenticio o grado farmacéutico.

Las pruebas de resistencia química validan el rendimiento de las juntas tóricas bajo condiciones controladas de exposición, proporcionando datos esenciales para la selección adecuada de materiales. La química avanzada de polímeros ha desarrollado compuestos especializados que ofrecen amplia resistencia química manteniendo las propiedades mecánicas necesarias para un sellado eficaz. Estos avances permiten un rendimiento confiable de las juntas tóricas en aplicaciones donde anteriormente se requería reemplazo frecuente o tecnologías alternativas de sellado.

Consideraciones de Instalación y Mantenimiento

Técnicas de instalación adecuadas

Los procedimientos correctos de instalación de juntas tóricas son fundamentales para lograr un rendimiento óptimo y una larga vida útil. Una instalación inadecuada puede dañar las superficies de sellado, crear concentraciones de tensión o introducir contaminantes que comprometan la eficacia del sellado. La instalación profesional requiere herramientas y técnicas especializadas que protejan la junta tórica durante la inserción, asegurando al mismo tiempo una alineación y asentamiento adecuados dentro del agujero del alojamiento.

Los entornos de instalación deben mantener estándares de limpieza que eviten la contaminación durante el proceso de ensamblaje. El polvo, los residuos o los restos de mecanizado pueden crear rutas de fuga o acelerar el desgaste una vez que el sistema comience a funcionar. Los procedimientos de instalación de calidad incluyen la preparación de superficies, la verificación dimensional y la inspección posterior a la instalación para confirmar la posición correcta del retenedor de aceite y su rendimiento inicial de sellado.

Estrategias de Mantenimiento y Gestión del Ciclo de Vida

Los programas efectivos de mantenimiento de retenedores de aceite incorporan horarios regulares de inspección y técnicas de monitoreo de condiciones que identifican posibles problemas antes de que ocurra una falla del sistema. Los métodos de inspección visual pueden detectar signos tempranos de desgaste, contaminación o sellado inadecuado que indiquen la necesidad de mantenimiento preventivo. Los sistemas avanzados de monitoreo utilizan análisis de vibraciones, medición de temperatura y análisis de fluidos para evaluar el estado del retenedor de aceite y predecir su vida útil restante.

Las estrategias planificadas de reemplazo basadas en horas de funcionamiento, exposición ambiental y historial de rendimiento optimizan la eficiencia del mantenimiento al mismo tiempo que minimizan las interrupciones no planificadas. El análisis de datos históricos ayuda a establecer intervalos de servicio realistas e identificar factores que influyen en la longevidad de los sellos de aceite en aplicaciones específicas. Este enfoque proactivo reduce los costos de mantenimiento mientras mejora la fiabilidad del sistema y la eficiencia operativa.

Avances Tecnológicos y Desarrollos Futuros

Tecnologías de Sellado Inteligente

Las tecnologías emergentes integran sensores y capacidades de monitoreo directamente en los diseños de sellos de aceite, creando sistemas de sellado inteligentes que proporcionan retroalimentación en tiempo real sobre el rendimiento. Estas soluciones de sellos de aceite inteligentes pueden detectar cambios de temperatura, variaciones de presión y el avance del desgaste, transmitiendo al mismo tiempo datos a sistemas centralizados de monitoreo. Esta tecnología posibilita estrategias de mantenimiento predictivo y ofrece advertencias tempranas ante posibles fallos del sello antes de que ocurra daño al sistema.

Las capacidades de comunicación inalámbrica permiten el monitoreo remoto del rendimiento de los sellos de aceite en aplicaciones donde el acceso directo es difícil o peligroso. La integración con el Internet Industrial de las Cosas permite la recolección y análisis exhaustivos de datos, lo que mejora la comprensión del comportamiento del sello bajo diversas condiciones operativas. Esta información apoya la optimización del diseño de sellos y la selección de materiales para un mejor rendimiento y mayor fiabilidad.

Materiales Avanzados y Procesos de Fabricación

Las aplicaciones de la nanotecnología en el desarrollo de sellos de aceite crean materiales con propiedades mejoradas, incluyendo mayor resistencia al desgaste, fricción reducida y rangos de temperatura más amplios. Los materiales nanocompuestos incorporan partículas microscópicas de refuerzo que fortalecen la matriz elastomérica manteniendo la flexibilidad y la eficacia del sellado. Estos materiales avanzados posibilitan el rendimiento de los sellos de aceite en aplicaciones que anteriormente se consideraban fuera del alcance de las tecnologías convencionales de sellado.

Las técnicas de fabricación aditiva ofrecen nuevas posibilidades para la producción personalizada de sellos de aceite y la prototipación rápida de diseños especializados. Las tecnologías de impresión tridimensional pueden crear geometrías complejas e integrar múltiples materiales dentro de un solo componente, abriendo oportunidades para soluciones innovadoras de sellado. Estos avances en fabricación apoyan el desarrollo de diseños de sellos de aceite específicos para aplicaciones, optimizados para condiciones de funcionamiento y requisitos de rendimiento únicos.

Preguntas frecuentes

¿Cuánto tiempo suelen durar los sellos de aceite industriales en servicio?

La vida útil del sello de aceite industrial varía significativamente según las condiciones de funcionamiento, la selección de materiales y las prácticas de mantenimiento. En condiciones normales, los sellos de aceite de calidad pueden ofrecer un servicio confiable durante varios años o miles de horas de funcionamiento. Sin embargo, temperaturas extremas, productos químicos agresivos o un mal mantenimiento pueden reducir la vida útil a meses o incluso semanas. La correcta selección de materiales y las técnicas de instalación adecuadas maximizan la durabilidad del sello de aceite, mientras que el monitoreo regular ayuda a identificar la necesidad de reemplazo antes de que ocurra una falla del sistema.

¿Qué factores se deben considerar al seleccionar sellos de aceite para aplicaciones específicas?

La selección de sellos de aceite requiere una consideración cuidadosa del rango de temperatura de operación, exposición a productos químicos, velocidad del eje, condiciones de presión y factores ambientales. La compatibilidad del material con los fluidos del sistema y posibles contaminantes es crucial para un rendimiento duradero. La precisión dimensional, incluyendo el diámetro del eje, el tamaño del agujero del alojamiento y la profundidad de instalación, garantiza un ajuste adecuado y la eficacia del sellado. Aplicación -requisitos específicos, como cumplir con normas para uso alimentario o certificación a prueba de explosiones, pueden exigir diseños y materiales especializados para sellos de aceite.

¿Pueden los sellos de aceite dañados causar problemas significativos en el sistema?

Las juntas de aceite defectuosas pueden causar daños extensos al sistema debido a la pérdida de lubricante, la entrada de contaminantes y el desgaste de componentes. La fuga de fluido reduce la eficacia del lubricante y puede provocar fallos en los rodamientos, daños en los engranajes o la avería completa del sistema. La entrada de contaminantes acelera el desgaste y puede causar corrosión o daños químicos en los componentes internos. La contaminación ambiental por fluidos derramados puede crear riesgos para la seguridad o problemas de cumplimiento normativo, por lo que el rendimiento confiable de las juntas de aceite es esencial para la seguridad y eficiencia operativas.

¿Existen requisitos específicos de instalación para los diferentes tipos de juntas de aceite?

Diferentes diseños de sellos de aceite requieren procedimientos específicos de instalación para garantizar un rendimiento óptimo y prevenir daños durante el montaje. Los sellos con resorte incorporado requieren un manejo cuidadoso para evitar el desplazamiento del resorte, mientras que los sellos de ajuste por interferencia necesitan técnicas adecuadas de presión y herramientas de alineación. La preparación de la superficie, incluyendo la limpieza y la inspección de las superficies acopladas, es fundamental para todos los tipos de sellos de aceite. Las especificaciones de par de apriete durante la instalación, los requisitos de temperatura y los procedimientos de inspección posteriores varían según el diseño del sello y los requisitos de la aplicación.

Tabla de Contenido

- Comprensión de los fundamentos del reten de aceite rotativo

- Funciones Críticas en Aplicaciones Industriales

- Requisitos de Rendimiento en Ambientes Agresivos

- Consideraciones de Instalación y Mantenimiento

- Avances Tecnológicos y Desarrollos Futuros

-

Preguntas frecuentes

- ¿Cuánto tiempo suelen durar los sellos de aceite industriales en servicio?

- ¿Qué factores se deben considerar al seleccionar sellos de aceite para aplicaciones específicas?

- ¿Pueden los sellos de aceite dañados causar problemas significativos en el sistema?

- ¿Existen requisitos específicos de instalación para los diferentes tipos de juntas de aceite?