Industriella maskiner arbetar under extrema förhållanden där precisionsteknik och komponenternas pålitlighet avgör driftsframgången. Bland de kritiska komponenterna som säkerställer smidig funktion är oljetätningen en grundläggande del som skyddar roterande axlar mot föroreningar och läckage av vätska. Dessa till synes enkla komponenter har ansvaret för att upprätthålla systemintegritet i otaliga tillämpningar, från biltransmissioner till tung industriell utrustning. Att förstå den viktiga rollen av oljetätningsteknik avslöjar varför industriella system världen över är beroende av dessa väsentliga tätningslösningar för optimal prestanda och livslängd.

Förståelse av roterande oljetätningars grunder

Grundläggande design- och konstruktionsprinciper

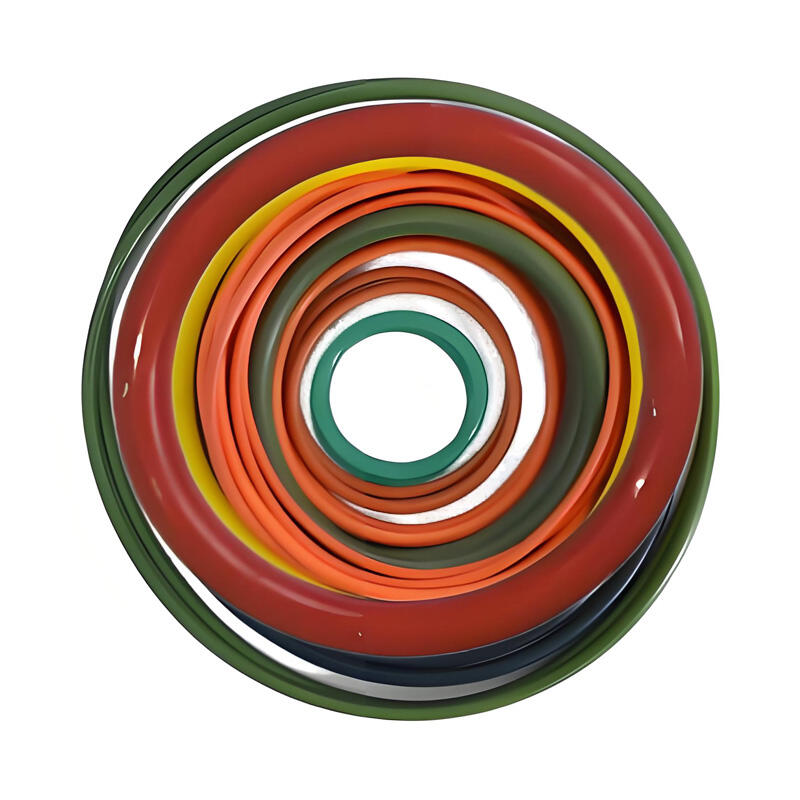

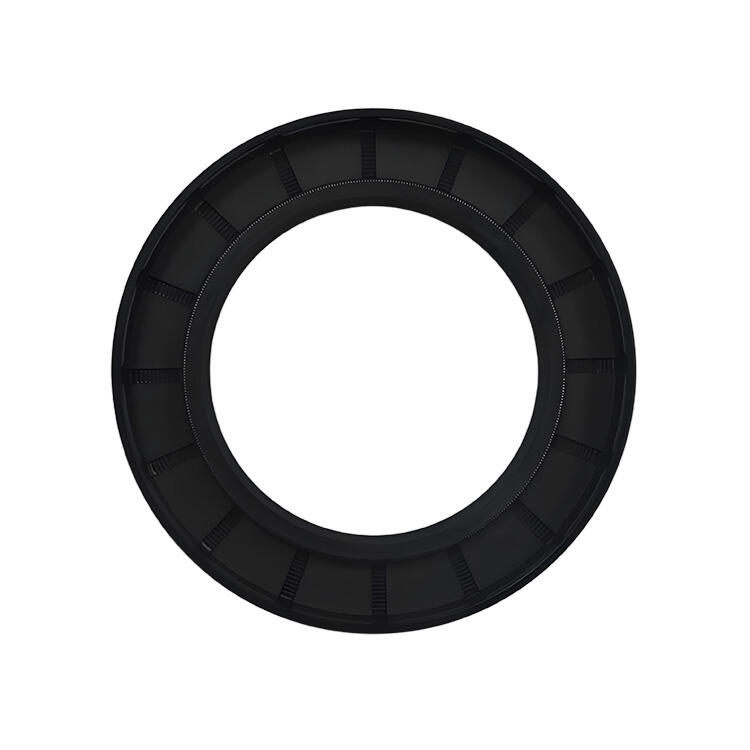

Rotationsoljetätningen utgör en sofistikerad ingenjörlösning som är utformad för att skapa en dynamisk barriär mellan roterande och stationära komponenter. Dessa tätningar består vanligtvis av en flexibel elastomerisk tätningsläpp, ett metallhus för strukturell stöd och ofta en fjäder som säkerställer konstant kontakttryck mot axelytan. Valet av material för tätningsläppen beror på driftsförhållandena, där nitrilgummi, fluorerkol och polytetrafluoretend (PTFE) är vanliga val för olika krav på temperatur- och kemikaliebeständighet.

Tillverkningsprecision spelar en avgörande roll för oljätätningens effektivitet, eftersom dimensionstoleranser direkt påverkar tätningsprestanda. Tätningsskärans geometri kräver noggrann konstruktion för att balansera tätningsverkningsgrad med friktionsgenerering, och säkerställa optimal fördelning av kontakttryck över axelns yta. Avancerade tillverkningstekniker använder datorstyrda formgivningsprocesser för att uppnå konsekvent väggtjocklek och exakta skärprofiler som bevarar täthetens integritet under komponentens livslängd.

Materialvetenskap och prestandaegenskaper

Moderna material för oljätätningsringar genomgår omfattande tester för att verifiera prestanda under olika driftsförhållanden. Elastomerkompounder måste visa motståndskraft mot temperaturgränser, kemisk påverkan och mekanisk nötning samtidigt som de bibehåller flexibilitet och tätningsförmåga. Utvecklingen av specialiserade kompounder har utvidgat driftområdet för oljätätningsringars tillämpningar, vilket möjliggör tillförlitlig prestanda i miljöer som tidigare ansågs olämpliga för elastomerbaserade tätningslösningar.

Ytbehandlingar och beläggningar förbättrar oljätätningsringars slitstyrka genom att minska friktionen och förbättra nötningsmotståndet. Avancerade tekniker inom ytteknik, inklusive plasmatreatment och specialiserade smörjmedelsbeläggningar, förlänger livslängden utan att kompromissa med tätningsprestanda. Dessa innovationer möter de ökade kraven inom modern industri där förlängda underhållsintervall och förbättrad tillförlitlighet är väsentliga driftskrav.

Kritiska funktioner i industriella tillämpningar

Förebyggande av föroreningar och systemskydd

Industriella miljöer utsätter maskiner för olika föroreningar som kan skada interna komponenter och fluidsystem. Oljätätningen fungerar som den främsta barriären mot inläckage av damm, smuts, fukt och andra miljöföroreningar som annars skulle orsaka förtidig slitage och systemfel. Denna skyddsfunktion blir särskilt viktig i tillämpningar som gruvutrustning, byggnadsutrustning och marina system där hårda driftsförhållanden är standard.

Effektiv uteslutning av föroreningar sträcker sig bortom enkel partikelfiltrering och inkluderar skydd mot kemisk påverkan och frätande ämnen. Industriella oljetätningars design innefattar funktioner såsom uteslutningsläppar och skyddsskärmar som skapar flera barriärer mot intrång av föroreningar. Dessa flerstegsskyddssystem säkerställer att interna smörjmedel förblir rena och fungerande under förlängda driftsperioder, vilket minskar underhållsbehovet och förbättrar systemets tillförlitlighet.

Vätskeretention och systemeffektivitet

Att bibehålla rätt vätskenivåer i roterande maskiner kräver tillförlitlig tätningsprestanda som förhindrar läckage av smörjmedel samtidigt som normal termisk expansion och kontraktion tillåts. De oljesägel konstruktionen måste kunna ta upp axelrörelse, termisk påfrestning och tryckvariationer utan att kompromissa tätningsintegriteten. Avancerade tätningslösningar innefattar anpassningsbara funktioner som automatiskt anpassar sig till föränderliga driftförhållanden samtidigt som de bibehåller konsekvent prestanda.

Systemeffektiviteten är beroende av att bibehålla optimala egenskaper och mängder av smörjmedel, vilket gör oljetätningens tillförlitlighet avgörande för driftlyckande. Förlust av vätska ökar inte bara driftskostnaderna utan kan även leda till otillräcklig smörjning och katastrofal komponentfel. Moderna industriella tillämpningar kräver tätningslösningar som erbjuder förlängda underhållsintervall samtidigt som de säkerställer läckagetät prestanda vid varierande belastning och hastighetsförhållanden.

Prestandakrav i hårda miljöer

Temperaturytor och termisk hantering

Industriella tillämpningar utsätter ofta oljätätningar för extrema temperaturvariationer som utmanar materialens egenskaper och dimensionella stabilitet. Högtemperaturlastiga miljöer, såsom de som finns i stålverk och kemisk bearbetning, kräver specialiserade elastomerkomponenter som bibehåller sin tätningsförmåga samtidigt som de motstår termisk nedbrytning. Lågtemperaturtillämpningar, inklusive kylsystem och drift i arktiska förhållanden, kräver material som förblir flexibla och upprätthåller tätningskontakt under kalla förhållanden.

Termisk cykling introducerar ytterligare belastningsfaktorer som oljetätningens konstruktion måste klara utan att misslyckas. Upprepade expansions- och kontraktionscykler kan orsaka materialutmattning och dimensionsförändringar som försämrar tätningseffekten. Avancerad konstruktion av oljetätningar innefattar termiska kompensationsfunktioner och materialformuleringar som minimerar effekterna av temperaturvariationer samtidigt som pålitlig tätning bibehålls under förlängda driftsperioder.

Kemisk Kompatibilitet och Beständighet

Moderna industriella processer använder mångskilda kemikalier som kan interagera med elastomeriska tätningsmaterial, vilket potentiellt kan orsaka svällning, förtjockning eller kemisk nedbrytning. Valet av material för oljetätningar kräver en omfattande förståelse av kemisk kompatibilitet för att säkerställa långsiktig prestanda i specifika tillämpningar. Branscher såsom petrokemisk bearbetning, läkemedelsproduktion och livsmedelsframställning kräver tätningslösningar som tål aggressiva kemikalier samtidigt som de uppfyller krav för livsmedels- eller läkemedelsklass.

Kemiskt motståndstestning verifierar oljetätningens prestanda under kontrollerade exponeringsförhållanden, vilket ger data som är väsentlig för korrekt materialval. Avancerad polymerkemi har utvecklat specialiserade föreningar som erbjuder brett kemiskt motstånd samtidigt som de behåller de mekaniska egenskaper som krävs för effektiv tätningsverkan. Dessa framsteg möjliggör tillförlitlig prestanda hos oljetätningar i tillämpningar där det tidigare krävts ofta utbyten eller alternativa tätningslösningar.

Installations- och underhållshänsyn

Korrekt installationsmetoder

Korrekt installation av oljetätningar är avgörande för att uppnå optimal prestanda och livslängd. Felaktig installation kan skada tätningsytor, skapa spänningstoppar eller introducera föroreningar som försämrar tätningsfunktionen. Professionell installation kräver specialverktyg och tekniker som skyddar oljetätningen under montering samt säkerställer korrekt justering och placering inuti husets borrning.

Installationsmiljöer måste upprätthålla renhetsstandarder som förhindrar föroreningar under monteringsprocessen. Dam, skräp eller bearbetningsrester kan skapa läckagevägar eller påskynda slitage när systemet startas. Kvalitetsmonteringsförfaranden inkluderar ytbehandling, dimensionskontroll och kontroll efter installation för att säkerställa korrekt placering av oljätätningen och initial tätningsprestanda.

Underhållsstrategier och livscykelhantering

Effektiva underhållsprogram för oljätätningar inkluderar regelbundna inspektionsprogram och tillståndövervakningstekniker som identifierar potentiella problem innan systemfel uppstår. Visuella inspektionsmetoder kan upptäcka tidiga tecken på slitage, föroreningar eller felaktig tätningsverkan som indikerar behov av förebyggande underhåll. Avancerade övervakningssystem använder vibrationsanalys, temperaturmätning och fluidanalys för att bedöma oljätätningens tillstånd och förutsäga återstående användningstid.

Planerade ersättningsstrategier baserade på driftstimmar, miljöpåverkan och prestandahistorik optimerar underhållseffektiviteten samtidigt som oplanerat stopp minimeras. Analys av historiska data hjälper till att fastställa realistiska serviceintervall och identifiera faktorer som påverkar livslängden för oljetätningar i specifika applikationer. Den proaktiva strategin minskar underhållskostnader samtidigt som systemets tillförlitlighet och driftseffektivitet förbättras.

Tekniska framsteg och framtida utveckling

Smarta tätningsteknologier

Nya tekniker integrerar sensorer och övervakningsfunktioner direkt i oljetätningarnas konstruktion, vilket skapar intelligenta tätningssystem som ger återkoppling av prestanda i realtid. Dessa smarta lösningar för oljetätningar kan upptäcka temperaturförändringar, tryckvariationer och slitageutveckling samtidigt som de överför data till centrala övervakningssystem. Denna teknik möjliggör prediktiva underhållsstrategier och ger tidig varning om potentiell tätningsskada innan systemskador uppstår.

Trådlösa kommunikationsfunktioner möjliggör fjärrövervakning av oljetätningens prestanda i tillämpningar där direkt tillgång är svår eller farlig. Integration med Industrial Internet of Things gör det möjligt att samla in och analysera omfattande data, vilket förbättrar förståelsen av tätningsbeteendet under olika driftsförhållanden. Denna information stödjer optimering av tätningens design och materialval för förbättrad prestanda och pålitlighet.

Avancerade Material och Tillverkningsprocesser

Användning av nanoteknologi vid utveckling av oljetätningar skapar material med förbättrade egenskaper, inklusive ökad slitstyrka, minskad friktion och utökade temperaturområden. Nanokompositer innehåller mikroskopiska förstärkande partiklar som stärker elastomer-matrisen samtidigt som flexibilitet och tätningseffektivitet bevaras. Dessa avancerade material möjliggör oljetätningens prestanda i tillämpningar som tidigare ansågs utanför räckhåll för konventionella tätningslösningar.

Additiva tillverkningstekniker erbjuder nya möjligheter för anpassad produktion av oljätätningsringar och snabb prototypframställning av specialdesignade lösningar. Tredimensionella utskriftsteknologier kan skapa komplexa geometrier och integrera flera material inom en enda komponent, vilket öppnar möjligheter för innovativa tätningslösningar. Dessa tillverkningsförbättringar stödjer utvecklingen av applikationsspecifika oljätätningsringar som är optimerade för unika driftsförhållanden och prestandakrav.

Vanliga frågor

Hur länge håller industriella oljätätningsringar vanligtvis i tjänst

Livslängden för industriella oljätätningar varierar kraftigt beroende på driftsförhållanden, materialval och underhållsåtgärder. Under normala förhållanden kan kvalitetsoljätätningar ge tillförlitlig prestanda i flera år eller tusentals drifttimmar. Extrema temperaturer, aggressiva kemikalier eller dåligt underhåll kan dock förkorta livslängden till månader eller till och med veckor. Rätt materialval och korrekt monteringsteknik maximerar oljätätnings livslängd, medan regelbunden övervakning hjälper till att identifiera behovet av utbyte innan systemfel uppstår.

Vilka faktorer bör beaktas vid val av oljätätningar för specifika tillämpningar

Urval av oljätätningar kräver noggrann övervägning av drifttemperaturområde, kemisk påverkan, armmans hastighet, tryckförhållanden och miljöfaktorer. Materialkompatibilitet med systemets vätskor och potentiella föroreningar är avgörande för långsiktig prestanda. Dimensionsnoggrannhet, inklusive armmans diameter, husets borrmått och installationsdjup, säkerställer korrekt passning och tätningsverkan. Ansökan -specifika krav, såsom livsmedelsklassens överensstämmelse eller explosionssäker certifiering, kan kräva specialdesignade oljätätningar och material.

Kan skadade oljätätningar orsaka betydande systemproblem

Misslyckade oljetätningar kan orsaka omfattande systemskador genom förlust av smörjmedel, inläckage av föroreningar och slitage på komponenter. Läckage av vätska minskar smörjverkan och kan leda till lagerfel, tandhjulsskador eller totalt systemfel. Inläckage av föroreningar ökar slitage och kan orsaka korrosion eller kemiska skador på inre komponenter. Miljöföroreningar från utsläppt vätska kan skapa säkerhetsrisker eller problem med följsamhet till regler och föreskrifter, vilket gör tillförlitlig prestanda hos oljetätningar avgörande för driftsäkerhet och effektivitet.

Finns det särskilda installationskrav för olika typer av oljetätningar

Olika oljätätningdesigner kräver specifika installationsförfaranden för att säkerställa optimal prestanda och förhindra skador under montering. Tätningar med fjäderladdning måste hanteras varsamt för att undvika att fjädern förflyttas, medan tätningar med passningspassning kräver korrekta nedtryckningstekniker och justeringsverktyg. Ytförberedelse, inklusive rengöring och inspektion av angränsande ytor, är kritiskt för alla typer av oljätätningar. Monteringstorque-specifikationer, temperaturkrav och efterspaningsförfaranden varierar beroende på tätningsdesign och applikationskrav.