A maquinaria industrial opera en condicións extremas nas que a precisión da enxeñaría e a fiabilidade dos compoñentes determinan o éxito operativo. Entre os compoñentes críticos que garanticen un funcionamento impecable, a axunta de aceite é un elemento fundamental que protexe os veiros rotativos contra a contaminación e as filtracións de fluído. Estes compoñentes aparentemente sinxelos teñen a responsabilidade de manter a integridade do sistema en innumerábeis aplicacións, desde transmisións automotrices ata equipos industriais pesados. Comprender o papel crucial da tecnoloxía das axuntas de aceite revela por que os sistemas industriais de todo o mundo dependen destas solucións de estanquidade esenciais para o seu rendemento e lonxevidade.

Comprender os fundamentos da axunta rotativa de aceite

Principios básicos de deseño e construción

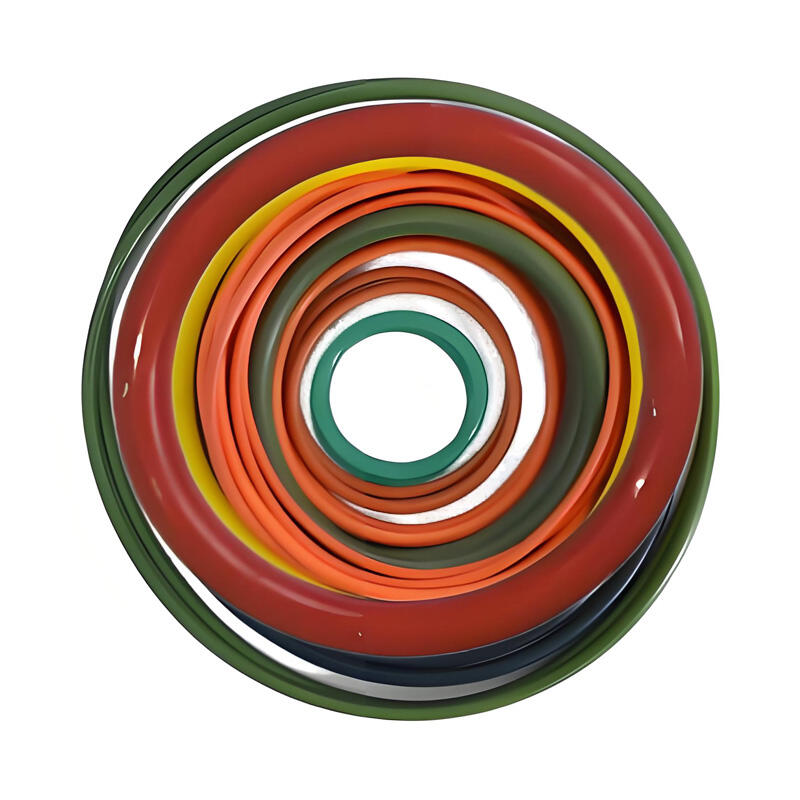

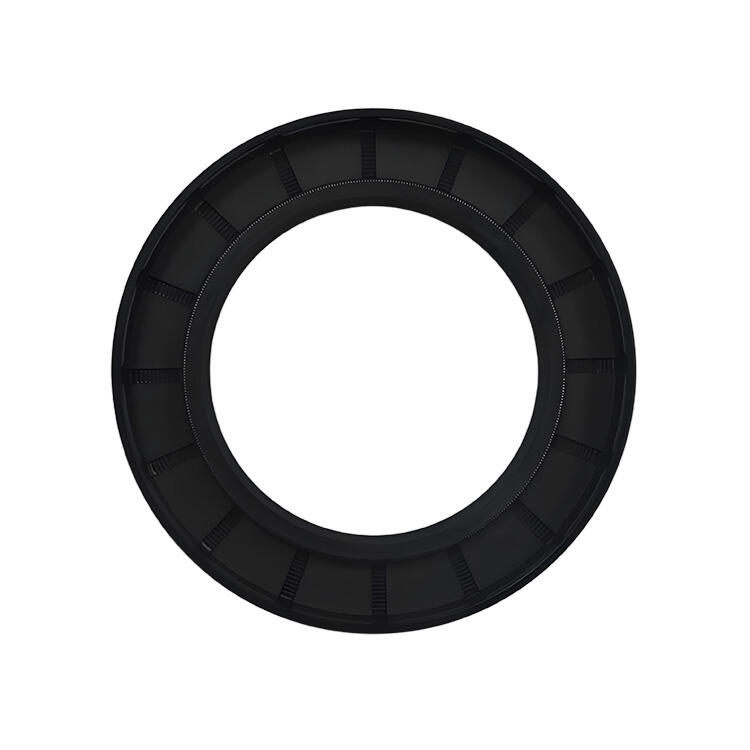

A axunta rotativa de aceite representa unha solución de enxeñaría sofisticada deseñada para crear unha barrera dinámica entre compoñentes rotativos e estacionarios. Estas axuntas constan tipicamente dun labio de sellado elástico flexible, dunha carcasa metálica para soporte estrutural, e a miúdo dun resorte circular que mantén unha presión de contacto consistente contra a superficie do eixe. A selección do material do labio de sellado depende das condicións de funcionamento, sendo o cauchu nitrílico, o fluorocarbono e o politetrafluoroetileno opcións habituais para diferentes requisitos de temperatura e compatibilidade química.

A precisión na fabricación desempeña un papel crucial na eficacia das pezas de estanquidade, xa que as tolerancias dimensionais afectan directamente ao rendemento do sellado. A xeometría do labio de estanquidade require un deseño coidadoso para equilibrar a eficiencia do sellado coa fricción xerada, asegurando unha distribución óptima da presión de contacto ao longo da interface do eixe. As técnicas avanzadas de fabricación utilizan procesos de moldurado controlados por ordenador para acadar un espesor de parede constante e contornos de labio precisos que manteñan a integridade do sellado durante toda a vida operativa do compoñente.

Ciencia dos Materiais e Características de Rendemento

Os materiais modernos de pezas de estanquidade sométense a probas exhaustivas para validar o seu rendemento en diversas condicións de funcionamento. Os compostos de elastómeros deben amosar resistencia aos extremos de temperatura, á exposición química e ao desgaste mecánico, mantendo ao mesmo tempo a flexibilidade e a eficacia de estanquidade. O desenvolvemento de compostos especializados ampliou o rango operativo das aplicacións de pezas de estanquidade, posibilitando un rendemento fiábel en ambientes que antes se consideraban inadecuados para as solucións de estanquidade baseadas en elastómeros.

Os tratamentos superficiais e os recubrimentos melloran a durabilidade das pezas de estanquidade ao reducir a fricción e mellorar a resistencia ao desgaste. As técnicas avanzadas de enxeñaría superficial, incluídos os tratamentos con plasma e os recubrimentos con lubricantes especializados, prolongan a vida útil mentres se manteño o rendemento de estanquidade. Estas innovacións responden ás demandas crecentes das aplicacións industriais modernas, onde son requisitos operativos esenciais intervalos de mantemento máis longos e maior fiabilidade.

Funcións Críticas en Aplicacións Industriais

Prevención da Contaminación e Protección do Sistema

Os ambientes industriais expoñen as máquinas a diversos contaminantes que poden comprometer os compoñentes internos e os sistemas de fluídos. A axunta de aceite actúa como defensa principal contra a entrada de po, suxeira, humidade e outros contaminantes ambientais que, doutra forma, causarían desgaste prematuro e falla do sistema. Esta función protectora resulta particularmente crítica en aplicacións como equipos de minería, maquinaria de construción e sistemas mariños onde as condicións de funcionamento duras son habituais.

A exclusión efectiva de contaminación vai máis alá da simple filtración de partículas e inclúe a protección contra a exposición química e substancias corrosivas. Os deseños de pechamentos industriais para aceite incorporan características como labios excludentes e escudos protexentes que crean múltiples barreras contra a entrada de contaminantes. Estes sistemas de protección en varias etapas aseguran que os lubricantes internos permanezan limpos e funcionais durante longos períodos operativos, reducindo os requisitos de mantemento e mellorando a confiabilidade do sistema.

Retención de fluídos e eficiencia do sistema

O mantemento de niveis axeitados de fluído dentro das máquinas rotativas require un desempeño de estanqueidade fiábel que previna a fuga de lubricante permitindo ao mesmo tempo a expansión e contracción térmica normal. O sello de óleo o deseño debe acomodar o movemento do eixe, os ciclos térmicos e as variacións de presión sen comprometer a integridade do sellado. As tecnoloxías avanzadas de sellado inclúen características adaptativas que se axustan automaticamente a condicións operativas cambiantes mentres manteñen un rendemento consistente.

A eficiencia do sistema depende de manter as propiedades e cantidades óptimas de lubricante, o que fai que a confiabilidade do sellado de aceite sexa esencial para o éxito operativo. A perda de fluído non só incrementa os custos operativos senón que pode levar a un lubricado inadecuado e a unha falla catastrófica dos compoñentes. As aplicacións industriais modernas requiren solucións de sellado que ofreza intervalos de servizo prolongados mentres manteñen un rendemento sen fugas baixo condicións variables de carga e velocidade.

Requisitos de rendemento en ambientes agresivos

Extremos de temperatura e xestión térmica

As aplicacións industriais someten a miúdo os compoñentes de pechamento de aceite a variacións extremas de temperatura que desafían as propiedades do material e a estabilidade dimensional. Os ambientes de alta temperatura, como os que se atopan nas acerías e nas plantas de procesamento químico, requiren compostos de elastómero especializados que manteñan a eficacia de pechamento resistindo ao mesmo tempo a degradación térmica. As aplicacións de baixa temperatura, incluídos os sistemas de refrigeración e as operacións árticas, requiren materiais que se manteñan flexibles e conserven o contacto de pechamento en condicións frías.

Os ciclos térmicos introducen factores de tensión adicionais que os deseños de pezas de estanquidade deben soportar sen fallar. Os ciclos repetidos de expansión e contracción poden causar fatiga do material e cambios dimensionais que comprometen o rendemento da estanquidade. A enxeñaría avanzada de pezas de estanquidade incorpora características de compensación térmica e formulacións de materiais que minimizan os efectos das variacións de temperatura, mantendo ao mesmo tempo unha estanquidade fiábel durante períodos operativos prolongados.

Compatibilidade e resistencia química

Os procesos industriais modernos utilizan diversas substancias químicas que poden interactuar con materiais elásticos de sellado, provocando potencialmente inchazón, endurecemento ou degradación química. A selección do material dos coxinetes de aceite require unha comprensión exhaustiva da compatibilidade química para garantir un rendemento a longo prazo en aplicacións específicas. Industrias como o procesamento petroquímico, a fabricación farmacéutica e a produción de alimentos demandan solucións de sellado que resistan produtos químicos agresivos mantendo ao mesmo tempo o cumprimento das normas de grao alimentario ou grao farmacéutico.

A proba de resistencia química valida o rendemento das xuntas de aceite baixo condicións controladas de exposición, proporcionando datos esenciais para a selección axeitada de materiais. A química avanzada de polímeros desenvolveu compostos especializados que ofrecen ampla resistencia química mentres manteñen as propiedades mecánicas necesarias para un sellado eficaz. Estes avances permiten un rendemento fiabil das xuntas de aceite en aplicacións nas que antes se requiría substitución frecuente ou tecnoloxías alternativas de sellado.

Consideracións sobre a Instalación e Manutenção

Técnicas Adequadas de Instalación

Os procedementos correctos de instalación das xuntas de aceite son fundamentais para acadar un rendemento e vida útil optimos. A instalación incorrecta pode danar as superficies de sellado, crear concentracións de tensión ou introducir contaminantes que comprometan a eficacia do sellado. A instalación profesional require ferramentas e técnicas especializadas que protexan a xunta de aceite durante a inserción, asegurando ao mesmo tempo o aliñamento e asentamento axeitados dentro do orificio do aloxamento.

Os ambientes de instalación deben manter normas de limpeza que previnan a contaminación durante o proceso de montaxe. O po, os restos ou os residuos de mecanizado poden crear rutas de fuga ou acelerar o desgaste unha vez que o sistema comece a funcionar. Os procedementos de instalación de calidade inclúen a preparación das superficies, a verificación dimensional e a inspección posterior ao montaxe para confirmar a posición axeitada da empaquetadura de aceite e o seu rendemento inicial de sellado.

Estratexias de Mantemento e Xestión do Ciclo de Vida

Os programas efectivos de mantemento de empaquetaduras de aceite inclúen calendarios regulares de inspección e técnicas de monitorización do estado que identifiquen problemas potenciais antes de que se produza a falla do sistema. Os métodos de inspección visual poden detectar signos temperás de desgaste, contaminación ou sellado incorrecto que indiquen a necesidade dun mantemento preventivo. Os sistemas avanzados de monitorización utilizan análise de vibracións, medición da temperatura e análise de fluídos para avaliar o estado da empaquetadura de aceite e predicer a súa vida útil restante.

As estratexias de substitución planificadas en función das horas de funcionamento, exposición ambiental e historial de rendemento optimizan a eficiencia do mantemento mentres se minimiza o tempo de inactividade non planificado. O análise de datos históricos axuda a establecer intervalos de servizo realistas e identificar os factores que inflúen na duración dos recheos de aceite en aplicacións específicas. Este enfoque proactivo reduce os custos de mantemento mellorando a confiabilidade do sistema e a eficiencia operativa.

Avances Tecnolóxicos e Desenvolvementos Futuros

Tecnoloxías Intelixentes de Estanquidade

As tecnoloxías emerxentes integran sensores e capacidades de monitorización directamente nos deseños dos recheos de aceite, creando sistemas de estanquidade intelixentes que fornecen retroalimentación en tempo real sobre o seu rendemento. Estas solucións de recheos intelixentes poden detectar cambios de temperatura, variacións de presión e o avance do desgaste, transmitindo ao mesmo tempo os datos a sistemas centrais de monitorización. Esta tecnoloxía posibilita estratexias de mantemento preditivo e proporciona avisos tempranos de posíbeis fallos no recheo antes de que ocorra danos no sistema.

As capacidades de comunicación inalámbrica permiten o monitorización remota do rendemento das pezas de estanquidade en aplicacións onde o acceso directo é difícil ou perigoso. A integración na Internet Industrial de Todas as Coisas posibilita unha recollida e análise exhaustiva de datos que mellora a comprensión do comportamento das pezas baixo diversas condicións de funcionamento. Esta información apoia a optimización do deseño das pezas e da selección de materiais para mellorar o seu rendemento e fiabilidade.

Materiais Avanzados e Procesos de Fabricación

As aplicacións da nanotecnoloxía no desenvolvemento de pezas de estanquidade crean materiais con propiedades melloradas, incluída unha maior resistencia ao desgaste, menor fricción e intervalos de temperatura máis amplos. Os materiais nanocompósitos incorporan partículas reforzadoras microscópicas que fortalecen a matriz de elastómero mantendo a flexibilidade e a eficacia de estanquidade. Estes materiais avanzados posibilitan o rendemento das pezas de estanquidade en aplicacións que antes se consideraban fóra do alcance das tecnoloxías convencionais de estanquidade.

As técnicas de fabricación aditiva ofrecen novas posibilidades para a produción personalizada de pezas de estanquidade e a prototipaxe rápida de deseños especializados. As tecnoloxías de impresión tridimensional poden crear xeometrías complexas e integrar múltiples materiais dentro dun único compoñente, abrindo oportunidades para solucións de estanquidade innovadoras. Estes avances na fabricación apoian o desenvolvemento de deseños específicos de pezas de estanquidade optimizados para condicións de funcionamento únicas e requisitos de rendemento.

FAQ

Canto tempo duran tipicamente as pezas de estanquidade industriais en servizo

A vida útil das empaquetaduras de aceite industriais varía considerablemente segundo as condicións de funcionamento, a selección de materiais e as prácticas de mantemento. En condicións normais, as empaquetaduras de aceite de calidade poden ofrecer un servizo fiábel durante varios anos ou miles de horas de funcionamento. Sen embargo, temperaturas extremas, produtos químicos agresivos ou un mal mantemento poden reducir a vida útil a meses ou incluso semanas. A selección axeitada do material e as técnicas de instalación maximizan a duración das empaquetaduras de aceite, mentres que o seguimento regular axuda a identificar a necesidade de substitución antes de que se produza un fallo no sistema.

Que factores se deben considerar ao seleccionar empaquetaduras de aceite para aplicacións específicas

A selección do recheo de aceite require unha consideración coidadosa da gama de temperatura de funcionamento, exposición química, velocidade do veume, condicións de presión e factores ambientais. A compatibilidade do material con fluídos do sistema e posibles contaminantes é crucial para o rendemento a longo prazo. A precisión dimensional, incluíndo o diámetro do veume, o tamaño do orificio do aloxamento e a profundidade de instalación, garante un axuste axeitado e a eficacia do sellado. APLICACIÓN -requisitos específicos, como o cumprimento de normas para produtos alimentarios ou a certificación antexplosiva, poden determinar deseños e materiais especializados para recheos de aceite.

Poden os recheos de aceite danados causar problemas significativos no sistema

As empaquetaduras de aceite defectuosas poden causar danos extensivos ao sistema por perda de lubricante, entrada de contaminantes e desgaste de compoñentes. A filtración de fluidos reduce a efectividade da lubricación e pode provocar a falla dos rodamientos, danos nos engranaxes ou a ruptura total do sistema. A entrada de contaminantes acelera o desgaste e pode causar corrosión ou danos químicos nos compoñentes internos. A contaminación ambiental provocada polos fluídos derramados pode crear riscos para a seguridade ou problemas de cumprimento regulamentario, polo que o rendemento fiábel das empaquetaduras de aceite é esencial para a seguridade e eficiencia operativas.

Hai requisitos específicos de instalación para os diferentes tipos de empaquetaduras de aceite

Diferentes deseños de pezas de estanquidade requiren procedementos específicos de instalación para garantir un rendemento optimo e evitar danos durante a montaxe. As pezas con resorte precisan un manexo coidadoso para evitar o desprazamento do resorte, mentres que as pezas de axuste por interferencia requiren técnicas axeitadas de prensado e ferramentas de aliñamento. A preparación da superficie, incluída a limpeza e inspección das superficies de contacto, é fundamental para todos os tipos de pezas de estanquidade. As especificacións de par de apriete na instalación, os requisitos de temperatura e os procedementos de inspección posterior á instalación varían segundo o deseño da peza e os requisitos de aplicación.

Contidos

- Comprender os fundamentos da axunta rotativa de aceite

- Funcións Críticas en Aplicacións Industriais

- Requisitos de rendemento en ambientes agresivos

- Consideracións sobre a Instalación e Manutenção

- Avances Tecnolóxicos e Desenvolvementos Futuros

-

FAQ

- Canto tempo duran tipicamente as pezas de estanquidade industriais en servizo

- Que factores se deben considerar ao seleccionar empaquetaduras de aceite para aplicacións específicas

- Poden os recheos de aceite danados causar problemas significativos no sistema

- Hai requisitos específicos de instalación para os diferentes tipos de empaquetaduras de aceite