Maszyny przemysłowe pracują w ekstremalnych warunkach, w których precyzyjna inżynieria i niezawodność komponentów decydują o sukcesie operacyjnym. Wśród kluczowych elementów zapewniających bezproblemowe funkcjonowanie uszczelka olejowa stanowi podstawowy komponent chroniący wały obrotowe przed zanieczyszczeniem i wyciekiem cieczy. Te pozornie proste komponenty ponoszą odpowiedzialność za utrzymanie integralności systemu w licznych zastosowaniach, od skrzyń biegów samochodowych po ciężkie urządzenia przemysłowe. Zrozumienie kluczowej roli technologii uszczelek olejowych pokazuje, dlaczego systemy przemysłowe na całym świecie polegają na tych niezbędnych rozwiązaniach uszczelniających dla osiągnięcia optymalnej wydajności i długowieczności.

Zrozumienie podstawowych zasad działania obrotowych uszczelek olejowych

Podstawowe zasady projektowania i konstrukcji

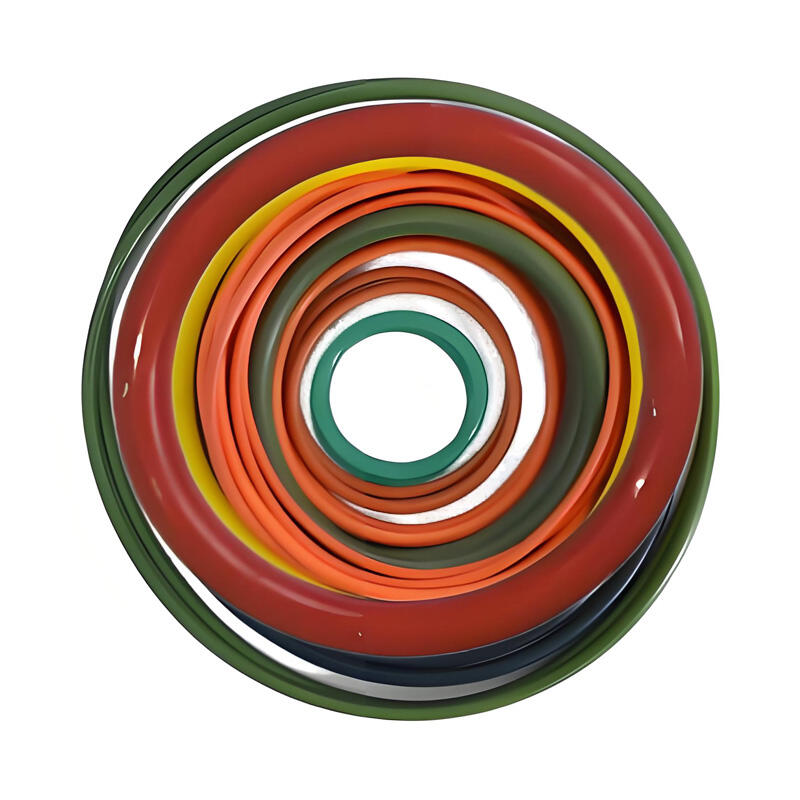

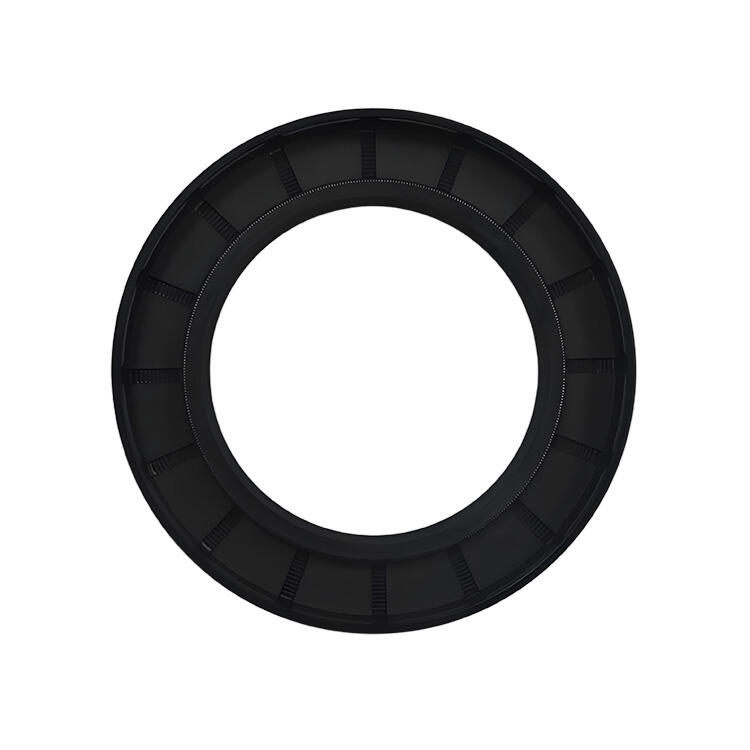

Uszczelnienie olejowe obrotowe to zaawansowane inżynieryjne rozwiązanie zaprojektowane w celu utworzenia dynamicznej bariery między elementami obracającymi się a nieruchomymi. Te uszczelnienia składają się zazwyczaj z elastycznego uszczelniającego wargowego z tworzywa elastomerowego, metalowej obudowy zapewniającej wsparcie konstrukcyjne oraz często z sprężyny garterowej, która utrzymuje stałe ciśnienie docisku na powierzchni wału. Dobór materiału wargi uszczelniającej zależy od warunków pracy, przy czym najczęściej stosuje się kauczuk nitrylowy, kauczuk fluorowany i politetrafluoroetylen, w zależności od wymagań dotyczących temperatury oraz odporności chemicznej.

Precyzja produkcji odgrywa kluczową rolę w skuteczności uszczelek olejowych, ponieważ tolerancje wymiarowe bezpośrednio wpływają na wydajność uszczelniania. Geometria wargi uszczelniającej wymaga starannego projektowania, aby zrównoważyć skuteczność uszczelniania z generowaniem tarcia, zapewniając optymalny rozkład ciśnienia kontaktowego na styku z wałem. Zaawansowane techniki produkcji wykorzystują procesy formowania z kontrolą komputerową, aby osiągnąć stałą grubość ścianki i precyzyjne kształty wargi, które utrzymują integralność uszczelniania przez cały okres użytkowania komponentu.

Nauka o materiałach i właściwościach eksploatacyjnych

Nowoczesne materiały uszczelek olejowych są poddawane szczegółowym testom w celu weryfikacji ich wydajności w różnych warunkach eksploatacyjnych. Związki elastomerowe muszą wykazywać odporność na skrajne temperatury, działanie substancji chemicznych oraz zużycie mechaniczne, zachowując jednocześnie elastyczność i skuteczność uszczelniania. Opracowanie specjalistycznych komponentów poszerzyło zakres pracy uszczelek olejowych, umożliwiając niezawodne funkcjonowanie w środowiskach wcześniej uznawanych za nieodpowiednie dla rozwiązań uszczelniających z elastomerów.

Warstwy powierzchniowe i powłoki zwiększają trwałość uszczelek olejowych poprzez zmniejszenie tarcia i poprawę odporności na zużycie. Zaawansowane techniki inżynierii powierzchni, w tym obróbka plazmowa i specjalistyczne powłoki smarne, przedłużają czas użytkowania, zachowując przy tym skuteczność uszczelniania. Te innowacje odpowiadają rosnącym wymaganiom współczesnych zastosowań przemysłowych, w których kluczowe znaczenie mają dłuższe okresy między przeglądami oraz zwiększone bezpieczeństwo działania.

Kluczowe funkcje w zastosowaniach przemysłowych

Zapobieganie zanieczyszczeniom i ochrona systemu

Środowiska przemysłowe narażają maszyny na różne zanieczyszczenia, które mogą uszkodzić wewnętrzne komponenty i układy cieczy. Uszczelka olejowa stanowi podstawową barierę przeciwko przedostawaniu się pyłu, brudu, wilgoci oraz innych zanieczyszczeń środowiskowych, które mogłyby spowodować przedwczesne zużycie i awarię systemu. Ta funkcja ochronna staje się szczególnie ważna w zastosowaniach takich jak sprzęt górniczy, maszyny budowlane i systemy morskie, w których trudne warunki pracy są standardowe.

Skuteczne wykluczenie zanieczyszczeń wykracza poza proste filtrowanie cząstek i obejmuje ochronę przed działaniem substancji chemicznych oraz korozyjnych. Przemysłowe uszczelki olejowe są projektowane z takimi elementami jak wargi uszczelniające i osłony ochronne, tworzące wiele barier przeciw przedostawaniu się zanieczyszczeń. Te wieloetapowe systemy ochrony zapewniają czystość i funkcjonalność środków smarnych we wnętrzu przez dłuższe okresy pracy, zmniejszając potrzebę konserwacji i poprawiając niezawodność systemu.

Zachowanie płynów i efektywność systemu

Utrzymywanie odpowiedniego poziomu płynów w maszynach obrotowych wymaga niezawodnego działania uszczelnień, które zapobiegają wyciekowi środka smarnego, pozwalając jednocześnie na normalne rozszerzalne termiczne i kurczenie się. uszczelnienie olejowe projekt musi uwzględniać ruch wału, zmiany temperatury oraz wahania ciśnienia bez utraty integralności uszczelnienia. Zaawansowane technologie uszczelniania obejmują funkcje adaptacyjne, które automatycznie dostosowują się do zmieniających się warunków pracy, zapewniając przy tym stałą wydajność.

Sprawność systemu zależy od utrzymania optymalnych właściwości i ilości smaru, przez co niezawodność uszczelek olejowych jest kluczowa dla powodzenia operacyjnego. Utrata cieczy nie tylko zwiększa koszty eksploatacji, ale może prowadzić do niedostatecznego smarowania i katastrofalnego uszkodzenia komponentów. Nowoczesne zastosowania przemysłowe wymagają rozwiązań uszczelniających, które zapewniają dłuższe okresy między serwisami, jednocześnie utrzymując szczelność w warunkach zmiennego obciążenia i prędkości.

Wymagania dotyczące wydajności w trudnych warunkach środowiskowych

Ekstremy temperatury i zarządzanie termicznym

Zastosowania przemysłowe często narażają elementy uszczelniające na skrajne wahania temperatur, które stanowią wyzwanie dla właściwości materiałowych i stabilności wymiarowej. Wysokotemperaturowe środowiska, takie jak w hucznictwie czy zakładach chemicznych, wymagają specjalistycznych związków elastomerowych, które zachowują skuteczność uszczelniania, jednocześnie odpierając degradację termiczną. Zastosowania niskotemperaturowe, w tym systemy chłodnicze i prace w warunkach arktycznych, wymagają materiałów, które pozostają elastyczne i utrzymują kontakt uszczelniający w zimnych warunkach.

Cykliczne zmiany temperatury wprowadzają dodatkowe czynniki obciążenia, które konstrukcje uszczelek olejowych muszą wytrzymać bez awarii. Powtarzające się cykle rozszerzania i kurczenia mogą powodować zmęczenie materiału oraz zmiany wymiarów, które pogarszają skuteczność uszczelnienia. Zaawansowana inżynieria uszczelek olejowych obejmuje rozwiązania kompensujące wpływ cieplny oraz skład materiałów minimalizujących skutki zmian temperatury, zapewniając przy tym niezawodne uszczelnienie przez cały czas długotrwałej pracy.

Zgodność chemiczna i odporność chemiczna

Nowoczesne procesy przemysłowe wykorzystują różnorodne substancje chemiczne, które mogą oddziaływać z elastomerycznymi materiałami uszczelniającymi, powodując potencjalnie ich rozmiękanie, twardnienie lub rozkład chemiczny. Dobór materiału uszczelek olejowych wymaga kompleksowego zrozumienia zgodności chemicznej, aby zapewnić długotrwałą wydajność w konkretnych zastosowaniach. Branże takie jak przetwórstwo petrochemiczne, produkcja farmaceutyczna i przetwórstwo żywnościowe wymagają rozwiązań uszczelniających odpornych na agresywne chemikalia, jednocześnie spełniających wymagania dotyczące zgodności z normami żywnościowymi lub farmaceutycznymi.

Badania odporności chemicznej weryfikują wydajność uszczelek olejowych w kontrolowanych warunkach ekspozycji, dostarczając danych niezbędnych do odpowiedniego doboru materiałów. Zaawansowana chemia polimerów opracowała specjalistyczne związki, które charakteryzują się dużą odpornością chemiczną, zachowując jednocześnie właściwości mechaniczne konieczne do skutecznego uszczelniania. Te innowacje umożliwiają niezawodne działanie uszczelek olejowych w zastosowaniach, w których wcześniej wymagana była częsta wymiana lub stosowanie innych technologii uszczelniania.

Rozważania dotyczące instalacji i konserwacji

Odpowiednie techniki instalacji

Poprawna procedura montażu uszczelki olejowej jest kluczowa dla osiągnięcia optymalnej wydajności i długiej trwałości. Nieprawidłowy montaż może uszkodzić powierzchnie uszczelniające, spowodować koncentrację naprężeń lub wprowadzić zanieczyszczenia, które naruszają skuteczność uszczelniania. Profesjonalny montaż wymaga zastosowania specjalistycznego narzędzi i technik, które chronią uszczelkę olejową podczas wstawiania, zapewniając jednocześnie prawidłowe wyrównanie i osadzenie w otworze obudowy.

Środowiska instalacji muszą spełniać standardy czystości zapobiegające zanieczyszczeniom podczas procesu montażu. Pył, brud lub pozostałości po obróbce mogą tworzyć ścieżki przecieku lub przyspieszać zużycie po uruchomieniu systemu. Wysokiej jakości procedury instalacyjne obejmują przygotowanie powierzchni, weryfikację wymiarów oraz kontrolę po instalacji w celu potwierdzenia prawidłowego położenia uszczelki olejowej i początkowej wydajności uszczelnienia.

Strategie utrzymania ruchu i zarządzanie cyklem życia

Skuteczne programy konserwacji uszczelek olejowych obejmują regularne harmonogramy przeglądów i techniki monitorowania stanu, które pozwalają na wczesne wykrywanie potencjalnych problemów przed wystąpieniem awarii systemu. Metody kontroli wzrokowej mogą ujawnić wczesne oznaki zużycia, zanieczyszczeń lub niewłaściwego uszczelnienia, wskazując potrzebę konserwacji preventywnej. Zaawansowane systemy monitorujące wykorzystują analizę drgań, pomiar temperatury oraz analizę cieczy do oceny stanu uszczelki olejowej i przewidywania pozostałej żywotności.

Zaplanowane strategie wymiany oparte na liczbie przepracowanych godzin, warunkach środowiskowych i historii wydajności optymalizują efektywność konserwacji, minimalizując przestoje spowodowane awariami. Analiza danych historycznych pomaga ustalić realistyczne przedziały serwisowe oraz zidentyfikować czynniki wpływające na trwałość uszczelek olejowych w konkretnych zastosowaniach. Takie proaktywne podejście redukuje koszty utrzymania, jednocześnie poprawiając niezawodność systemu i efektywność operacyjną.

Postępy technologiczne i przyszłe kierunki rozwoju

Inteligentne technologie uszczelniania

Nowoczesne technologie integrują czujniki i funkcje monitorowania bezpośrednio w konstrukcji uszczelek olejowych, tworząc inteligentne systemy uszczelniające dostarczające informacji zwrotnych na temat działania w czasie rzeczywistym. Te inteligentne rozwiązania mogą wykrywać zmiany temperatury, wahania ciśnienia oraz postęp zużycia, przesyłając dane do scentralizowanych systemów monitorujących. Ta technologia umożliwia stosowanie strategii konserwacji predykcyjnej oraz wcześniejsze ostrzeganie przed możliwą awarią uszczelki, zanim dojdzie do uszkodzenia systemu.

Bezprzewodowe możliwości komunikacyjne umożliwiają zdalne monitorowanie wydajności uszczelek olejowych w zastosowaniach, gdzie bezpośredni dostęp jest trudny lub niebezpieczny. Integracja z przemysłowym internetem rzeczy umożliwia kompleksowy zbieranie i analizę danych, co poprawia zrozumienie zachowania uszczelek w różnych warunkach pracy. Te informacje wspierają optymalizację projektowania uszczelek oraz dobór materiałów w celu poprawy wydajności i niezawodności.

Zaawansowane Materiały i Procesy Produkcyjne

Zastosowanie nanotechnologii w rozwoju uszczelek olejowych pozwala tworzyć materiały o ulepszonych właściwościach, w tym większej odporności na zużycie, zmniejszonym tarcie oraz poszerzonym zakresie temperatur. Materiały nanokompozytowe zawierają mikroskopijne cząstki wzmacniające, które umacniają elastomerową matrycę, zachowując jednocześnie jej giętkość i skuteczność uszczelniania. Te zaawansowane materiały umożliwiają pracę uszczelek olejowych w zastosowaniach, które wcześniej uznawano za poza możliwościami konwencjonalnych technologii uszczelniania.

Techniki wytwarzania przyrostowego oferują nowe możliwości produkcji niestandardowych uszczelek olejowych oraz szybkiego prototypowania specjalistycznych konstrukcji. Technologie druku trójwymiarowego pozwalają na tworzenie złożonych geometrii i integrowanie wielu materiałów w pojedynczym komponencie, otwierając drogę do innowacyjnych rozwiązań uszczelniających. Te postępy w produkcji wspierają rozwój specyficznych dla danej aplikacji projektów uszczelek olejowych zoptymalizowanych pod kątem unikalnych warunków pracy i wymagań eksploatacyjnych.

Często zadawane pytania

Jak długo przemysłowe uszczelki olejowe zwykle trwają w użytkowaniu

Okres użytkowania przemysłowych uszczelek olejowych różni się znacznie w zależności od warunków pracy, doboru materiału oraz praktyk konserwacyjnych. W warunkach normalnych wysokiej jakości uszczelki olejowe mogą zapewniać niezawodną pracę przez kilka lat lub tysiące godzin pracy. Jednak ekstremalne temperatury, agresywne chemikalia lub niewłaściwa konserwacja mogą skrócić ich żywotność do miesięcy, a nawet tygodni. Odpowiedni dobór materiału i właściwe techniki montażu maksymalizują trwałość uszczelek olejowych, podczas gdy regularne monitorowanie pozwala na wcześniejsze wykrycie potrzeby ich wymiany, zanim dojdzie do awarii systemu.

Jakie czynniki należy wziąć pod uwagę przy doborze uszczelek olejowych do konkretnych zastosowań

Dobór uszczelek olejowych wymaga starannego rozważenia zakresu temperatur roboczych, oddziaływania chemicznego, prędkości wału, warunków ciśnienia oraz czynników środowiskowych. Zgodność materiału z cieczami systemowymi i potencjalnymi zanieczyszczeniami jest kluczowa dla długotrwałej wydajności. Dokładność wymiarowa, w tym średnica wału, średnica otworu w obudowie oraz głębokość montażu, zapewnia odpowiednie pasowanie i skuteczność uszczelnienia. Zastosowanie -specyficzne wymagania, takie jak zgodność z normami żywnościowymi lub certyfikat przeciwwybuchowy, mogą wymagać zastosowania specjalistycznych konstrukcji i materiałów uszczelek olejowych.

Czy uszkodzone uszczelki olejowe mogą powodować poważne problemy w systemie

Uszkodzone uszczelki olejowe mogą powodować poważne uszkodzenia systemu poprzez utratę smaru, przedostawanie się zanieczyszczeń oraz zużycie elementów. Ucieczka cieczy zmniejsza skuteczność smarowania i może prowadzić do uszkodzenia łożysk, kół zębatych lub całkowitego awarii systemu. Przedostawanie się zanieczyszczeń przyspiesza zużycie i może powodować korozję lub uszkodzenia chemiczne wewnętrznych komponentów. Zanieczyszczenie środowiska wyciekłymi cieczami może stwarzać zagrożenia dla bezpieczeństwa lub prowadzić do problemów z przestrzeganiem przepisów, przez co niezawodna praca uszczelki olejowej jest kluczowa dla bezpieczeństwa i efektywności działania systemu.

Czy istnieją określone wymagania dotyczące montażu różnych typów uszczelki olejowych

Różne konstrukcje uszczelek olejowych wymagają specyficznych procedur montażu, aby zapewnić optymalną wydajność i zapobiec uszkodzeniom podczas składania. Uszczelki z obciążeniem sprężynowym wymagają ostrożnego obchodzenia się, by uniknąć przesunięcia sprężyny, podczas gdy uszczelki typu presowe wymagają odpowiednich technik wciskania i narzędzi do wyjustowania. Przygotowanie powierzchni, w tym czyszczenie i kontrola powierzchni stykających się, jest krytyczne dla wszystkich typów uszczelek olejowych. Wymagania dotyczące momentu dokręcania podczas montażu, warunki temperaturowe oraz procedury kontroli po montażu różnią się w zależności od konstrukcji uszczelki i wymagań zastosowania.

Spis treści

- Zrozumienie podstawowych zasad działania obrotowych uszczelek olejowych

- Kluczowe funkcje w zastosowaniach przemysłowych

- Wymagania dotyczące wydajności w trudnych warunkach środowiskowych

- Rozważania dotyczące instalacji i konserwacji

- Postępy technologiczne i przyszłe kierunki rozwoju

-

Często zadawane pytania

- Jak długo przemysłowe uszczelki olejowe zwykle trwają w użytkowaniu

- Jakie czynniki należy wziąć pod uwagę przy doborze uszczelek olejowych do konkretnych zastosowań

- Czy uszkodzone uszczelki olejowe mogą powodować poważne problemy w systemie

- Czy istnieją określone wymagania dotyczące montażu różnych typów uszczelki olejowych